Sufity podwieszane kasetonowe cena 2025

Zastanawiając się nad wykończeniem wnętrz komercyjnych czy nawet domowych, często pojawia się temat sufitów podwieszanych kasetonowych. Interesuje nas oczywiście przede wszystkim sufity podwieszane kasetonowe cena, prawda? Odpowiedź na to pytanie nie jest jednolita i zależy od wielu czynników, ale w ogólnym zarysie, koszt metra kwadratowego sufitu kasetonowego waha się najczęściej w przedziale od 50 do 300 PLN, choć specyficzne rozwiązania potrafią znacznie przekroczyć te wartości, to kluczowa informacja dla każdego inwestora. To zaledwie punkt wyjścia do głębszej analizy. Zrozumienie tej rozbieżności jest kluczowe dla efektywnego planowania budżetu projektu.

- Co wpływa na koszt sufitu kasetonowego?

- Cena materiałów vs koszt montażu sufitu kasetonowego

- Jak rodzaje paneli kasetonowych wpływają na cenę?

Badając rynek i dostępne dane dotyczące wycen sufitów kasetonowych, można zauważyć wyraźne tendencje cenowe zależne od klasy zastosowanych materiałów oraz złożoności projektu. Poniższa tabela prezentuje uśrednione, orientacyjne widełki cenowe, uwzględniające zarówno materiały, jak i koszt standardowego montażu, na podstawie analizy licznych ofert i cenników z różnych regionów kraju. Pamiętajmy, że są to wartości przybliżone, jednak dają solidne pojęcie o potencjalnych nakładach finansowych. Dane te pokazują, że inwestycja w lepsze materiały znacząco podnosi finalny koszt.

| Rodzaj Panelu Kasetonowego (Podstawa) | Uśredniona Cena (Materiały + Montaż) za 1 m² | Typowe Zastosowanie |

|---|---|---|

| Płyta z włókna mineralnego (standardowa, prosta) | 50 - 90 PLN | Biura, sklepy, magazyny (funkcjonalność > estetyka) |

| Płyta z włókna mineralnego (podwyższona akustyka/ogień) | 90 - 150 PLN | Sale konferencyjne, hotele, szkoły, urzędy |

| Panel metalowy (standardowy perforowany/gładki) | 120 - 200 PLN | Kuchnie komercyjne, laboratoria, przestrzenie wymagające higieny/trwałości |

| Panel gipsowy laminowany PCV | 80 - 130 PLN | Gabinety lekarskie, przestrzenie sanitarne |

| Panele drewniane lub specjalistyczne (np. wełna drzewna) | 200 - 400+ PLN | Prestiżowe biura, restauracje, salony, obiekty kultury (design > funkcja) |

Szersze spojrzenie na te dane pokazuje, że nie ma jednej magicznej liczby, gdy mówimy o cenie. To raczej spektrum możliwości, gdzie wybory projektowe bezpośrednio przekładają się na finalny wydatek. Zrozumienie, co dokładnie składa się na tę kwotę, jest kluczem do optymalizacji kosztów i uniknięcia nieprzyjemnych niespodzianek w trakcie realizacji. Przykładowo, nawet pozornie drobna zmiana w typie krawędzi panela może mieć wpływ na koszty montażu. Analiza specyficznych wymagań akustycznych czy pożarowych również drastycznie zmienia obraz finansowy całego przedsięwzięcia.

Co wpływa na koszt sufitu kasetonowego?

Złożoność każdego projektu budowlanego czy remontowego kryje w sobie wiele zmiennych wpływających na ostateczną kalkulację. Kiedy mówimy o sufitach kasetonowych, cena jest wypadkową szeregu indywidualnych czynników, które razem tworzą unikalny obraz kosztów dla danej inwestycji. Niewielkie pozornie różnice mogą skutkować znaczącymi wahaniami w wycenie końcowej całego systemu, dlatego diabeł tkwi często w szczegółach, których nie można pominąć.

Zobacz także: Sufit kasetonowy robocizna cena m2 - ile zapłacisz?

Najbardziej oczywistym czynnikiem wpływającym na koszt jest powierzchnia sufitu do zainstalowania. Logika podpowiada, że im większy metraż, tym wyższy całkowity koszt materiałów i robocizny, ale nie zawsze jest to relacja liniowa. Często, w przypadku bardzo dużych projektów, możliwe jest uzyskanie lepszych cen jednostkowych na materiały, dzięki skali zamówienia u producentów czy dystrybutorów. Jest to efekt "economies of scale", gdzie koszty stałe rozkładają się na większą ilość produktu, obniżając jednostkową cenę zakupu. To jak kupowanie większego opakowania - zazwyczaj wychodzi taniej za gram.

Kolejnym, często niedocenianym elementem jest geometria i złożoność pomieszczenia. Prosta prostokątna sala z jednym typem paneli to zupełnie inny scenariusz cenowy niż pomieszczenie o nieregularnych kształtach, z wieloma narożnikami, filarami, skośnymi ścianami czy łukami. Każde cięcie, każde nietypowe dopasowanie, każda konieczność stworzenia specjalnych obróbek zwiększa ilość pracy montażowej i generuje dodatkowy odpad materiału. Można sobie wyobrazić, że sufit w wąskim korytarzu pełnym drzwi będzie wymagał o wiele więcej pracy na metr kwadratowy niż sufit w otwartej przestrzeni typu open-space, nawet jeśli metraż końcowy będzie podobny.

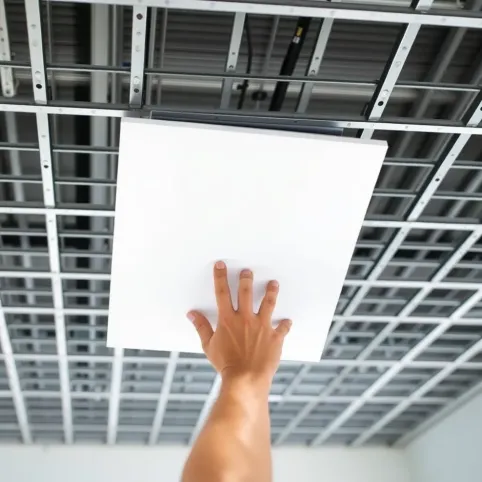

Stan istniejącego podłoża, czyli stropu, to kolejny krytyczny element kosztorysu. Jeśli strop jest nierówny, popękany lub wymaga specjalnego przygotowania przed montażem zawiesi systemu podwieszanego, może to znacząco podnieść koszty robocizny. Czasem konieczne jest też demontowanie starego sufitu, co samo w sobie generuje koszty pracy, utylizacji materiału i często dodatkowe sprzątanie, wszystko to dodaje się do końcowej sumy. Przed przystąpieniem do prac zawsze warto dokładnie ocenić stan techniczny podłoża, aby uniknąć nieprzewidzianych wydatków.

Zobacz także: Sufit podwieszany kasetonowy: Instrukcja montażu krok po kroku

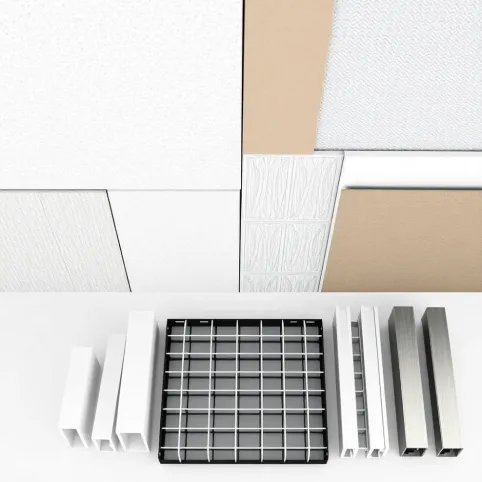

Rodzaj wybranego systemu montażowego ma bezpośrednie przełożenie na koszt zarówno materiałów, jak i robocizny. Standardowe systemy T24 lub T15 (gdzie T oznacza widoczny profil w kształcie litery T, a liczba jego szerokość w mm) są zazwyczaj najbardziej ekonomiczne i najszybsze w montażu. Profile są standardowe, dostępne, a technika instalacji jest powszechnie znana fachowcom. W przypadku, gdy potrzebny jest bardziej estetyczny wygląd, jak np. systemy z ukrytą konstrukcją, gdzie profile są mniej widoczne lub całkowicie schowane, koszt materiałów jest wyższy, a montaż bywa bardziej czasochłonny i wymaga większej precyzji. Każde odejście od standardu zazwyczaj podnosi cenę, o czym warto pamiętać podczas projektowania.

Integracja dodatkowych elementów w suficie to kolejny obszar, który generuje koszty. Planując oświetlenie (punkty świetlne, oprawy liniowe), systemy wentylacyjne (kratki nawiewne/wywiewne), czujniki dymu, tryskacze przeciwpożarowe czy głośniki, należy wziąć pod uwagę nie tylko koszt samych urządzeń, ale także dodatkową pracę związaną z ich wpasowaniem w system kasetonowy. Wycinanie otworów w panelach, wzmacnianie konstrukcji wokół cięższych elementów czy zapewnienie dostępu serwisowego to czynności, które muszą być uwzględnione w kalkulacji robocizny. Im więcej "dziur" i "integracji", tym montaż jest droższy.

Regionalne różnice w kosztach pracy są w Polsce wyraźnie zauważalne. Stawki godzinowe ekip montażowych w dużych miastach i regionach o wysokim rozwoju gospodarczym są zazwyczaj wyższe niż na obszarach wiejskich czy w mniejszych miejscowościach. Przykładowo, cena za metr kwadratowy montażu sufitu kasetonowego w Warszawie czy Wrocławiu może być o 20-50% wyższa niż w małym mieście powiatowym, nawet przy zastosowaniu tych samych materiałów. Ta zmienna często bywa pomijana, a może mieć znaczący wpływ na końcowy rachunek za usługę montażową. Przed zleceniem prac, warto zorientować się w lokalnych realiach rynkowych.

Dostępność placu budowy i warunki pracy również odgrywają rolę w kalkulacji kosztów. Jeśli pracownicy mają utrudniony dostęp do miejsca instalacji, muszą korzystać ze specjalistycznego sprzętu do pracy na wysokości (np. wysokie rusztowania, podesty ruchome), pracują w ograniczonym czasie (np. tylko w nocy w obiektach handlowych), lub panują trudne warunki (niska/wysoka temperatura, wilgotność), może to skutkować wyższą wyceną za robociznę. Fachowcy muszą doliczyć do ceny utrudnienia i dodatkowe koszty związane np. z wynajmem sprzętu czy pracą w niestandardowych godzinach. Logistyka budowy to często pole minowe dla kosztów.

Wybór wykonawcy to kwestia, która, choć pozornie subiektywna, ma realny wpływ na cenę. Bardziej doświadczone i renomowane ekipy mogą mieć wyższe stawki, ale ich wiedza i sprawność często przekładają się na szybszy, bardziej precyzyjny montaż i mniejszą ilość odpadu materiału. Ekipa z mniejszym doświadczeniem może oferować niższą cenę za metr, ale ryzyko błędów, opóźnień czy większego zużycia materiału może ostatecznie podnieść całkowity koszt projektu. Czasem taniej oznacza drożej w dłuższej perspektywie, co jest smutną prawdą w budownictwie.

Wszelkie dodatkowe wymagania projektowe, takie jak specyficzne klasy odporności ogniowej (np. REI 30, REI 60), wymogi dotyczące izolacyjności akustycznej (pochłanianie i izolacyjność), odporność na wilgoć (np. baseny, łazienki przemysłowe) lub specjalne wykończenia powierzchni paneli (np. antybakteryjne, antystatyczne) również znacząco windują cenę materiałów. Panele spełniające rygorystyczne normy produkcji są droższe w wytworzeniu i zazwyczaj należą do wyższych półek cenowych. Czasami trzeba zainwestować więcej na starcie, aby spełnić wszystkie przepisy czy oczekiwania funkcjonalne obiektu. Bezpieczeństwo i funkcjonalność mają swoją cenę.

Na koniec, element często pomijany w początkowych kalkulacjach – koszty transportu materiałów na miejsce budowy. Waga i objętość paneli oraz profili konstrukcyjnych mogą być znaczne, a ich bezpieczne przetransportowanie wymaga odpowiedniego pojazdu i często specjalnego zabezpieczenia. Odległość od magazynu dostawcy do miejsca realizacji projektu bezpośrednio wpływa na te koszty. Szczególnie w przypadku zamówień specjalnych lub nietypowych, transport może stanowić znaczącą pozycję w budżecie. Logistyka, bracie, logistyka potrafi zaskoczyć rachunkiem.

Termin realizacji również może mieć wpływ na koszt. Projekty "na wczoraj" wymagające pracy w godzinach nadliczbowych, w weekendy czy święta, będą wycenione znacznie wyżej przez ekipy montażowe. Planowanie z wyprzedzeniem pozwala uniknąć dodatkowych opłat za ekspresową usługę. Pośpiech jest zawsze złym doradcą, szczególnie gdy w grę wchodzą budżety i harmonogramy prac budowlanych. Cierpliwość popłaca, dosłownie.

Nie zapominajmy o marginesie błędu i kosztach dodatkowych materiałów. Zawsze warto doliczyć kilka procent na odpady materiałowe wynikające z docinania, uszkodzeń transportowych czy drobnych błędów podczas montażu. Profesjonalne ekipy szacują ten zapas, ale inwestor powinien być świadomy, że minimalna ilość "nadwyżki" materiału jest zawsze potrzebna, aby ukończyć projekt bez przestojów na dosówienia. "Planuj margines, by uniknąć deficytów" – to zasada złota.

Podsumowując czynniki wpływające na koszt, warto pamiętać, że każdy projekt jest inny i wymaga indywidualnej wyceny. Dopiero po dokładnym zapoznaniu się z projektem, jego specyfiką, wymaganiami funkcjonalnymi oraz warunkami na placu budowy, możliwe jest sporządzenie precyzyjnego kosztorysu. Negocjacje z wykonawcą i świadomy wybór materiałów w oparciu o faktyczne potrzeby, a nie tylko cenę jednostkową panela, to klucz do sukcesu. Analiza wszystkich zmiennych to pierwszy krok do zoptymalizowania kosztów sufitu kasetonowego, co prowadzi do zadowalającej realizacji projektu w ramach założonego budżetu i oczekiwań jakościowych.

Cena materiałów vs koszt montażu sufitu kasetonowego

Rozważając inwestycję w sufit podwieszany kasetonowy, często zastanawiamy się, która część kosztów pochłonie lwią część budżetu – materiały czy robocizna? Nie ma na to jednej prostej odpowiedzi, gdyż proporcje te mogą się znacząco różnić w zależności od specyfiki projektu. Czasem wydaje nam się, że to same panele będą najdroższe, innym razem przeceniamy koszt pracy, zapominając o złożoności materiałów. W rzeczywistości, jest to delikatna równowaga, która dynamicznie się zmienia w zależności od wyborów dokonywanych na etapie projektowania.

W typowym, prostym projekcie, np. w biurze o standardowej wysokości i regularnym kształcie, z użyciem paneli z włókna mineralnego średniej klasy, koszt materiałów sufitu kasetonowego stanowi zazwyczaj znaczącą część całkowitego wydatku. Materiały budowlane, takie jak same panele, profile konstrukcyjne (główne, poprzeczne), zawiesia (druty, pręty, uchwyty), oraz wszelkie niezbędne akcesoria (kołki, wkręty, kształtowniki przyścienne) sumują się, tworząc solidną podstawę kosztorysu. W takim przypadku, proporcja kosztów materiałów do robocizny może wynosić około 50/50, a nawet 60/40 na korzyść materiałów, szczególnie gdy kupujemy większe ilości bezpośrednio od dystrybutora, uzyskując lepsze ceny jednostkowe. Przy dużych, prostych powierzchniach materiał "waży" w budżecie bardziej.

Jednakże, obraz ten diametralnie się zmienia w przypadku bardziej złożonych projektów lub przy wyborze specjalistycznych paneli kasetonowych. Jeśli projekt wymaga paneli o wysokiej klasie izolacyjności akustycznej (np. do studia nagraniowego), odporności ogniowej (w drogach ewakuacyjnych) czy o unikalnym wykończeniu estetycznym (drewniane, metalowe o specjalnych wzorach perforacji), koszt samych materiałów za metr kwadratowy może kilkakrotnie, a nawet kilkunastokrotnie, przekroczyć koszt standardowych paneli. W takich sytuacjach, materiały mogą stanowić 70%, 80% czy nawet więcej całkowitego kosztu sufitu, spychając koszt montażu na drugi plan, mimo że sama robocizna niekoniecznie musi być tu prostsza. Panele wysokiej klasy po prostu "kosztują swoje".

Z drugiej strony, gdy projekt dotyczy pomieszczeń o bardzo skomplikowanej geometrii, z wieloma załamaniami, koniecznością obudowywania instalacji, tworzenia nieregularnych kształtów, lub gdy warunki montażu są trudne (np. duża wysokość, konieczność pracy na kilku poziomach rusztowań), to właśnie koszt robocizny montażu sufitu kasetonowego zaczyna dominować. Każde niestandardowe cięcie, każde nietypowe mocowanie, każde wymagające precyzji dopasowanie panela do skomplikowanego elementu konstrukcji lub instalacji, wymaga więcej czasu i umiejętności od ekipy montażowej. W takich przypadkach, nawet przy zastosowaniu stosunkowo niedrogich paneli, koszt pracy za metr kwadratowy może zbliżyć się lub przewyższyć koszt materiałów. Tu robocizna staje się kluczowym kosztem, a metr kwadratowy "pracy rąk" potrafi być droższy od "metra kwadratowego materiału".

Wyobraźmy sobie projekt sufitu w eleganckiej restauracji z wieloma zakamarkami, wnękami i koniecznością precyzyjnego wpasowania ozdobnych opraw oświetleniowych w poszczególne kasetony. Nawet jeśli panele są tylko ze średniej półki cenowej, sama praca związana z pomiarami, docięciem każdego elementu, zapewnieniem idealnego wyglądu estetycznego w tak reprezentacyjnym miejscu będzie bardzo czasochłonna i kosztowna. W takim scenariuszu, robocizna może stanowić 60-70% całkowitego kosztu sufitu, odwracając typowe proporcje widoczne w prostych przestrzeniach biurowych. Kiedy estetyka i precyzja są kluczowe, płacimy przede wszystkim za umiejętności montażysty.

Warto też rozważyć studium przypadku, gdzie na pozór prosta zmiana systemu montażu ma wpływ na proporcje kosztów. Przejście ze standardowego systemu T24 na system z ukrytą konstrukcją T-Profil click zazwyczaj podnosi koszt materiałów (profile są bardziej zaawansowane technologicznie), ale może też wpłynąć na koszt robocizny. Choć teoretycznie montaż "click" bywa szybszy na otwartych przestrzeniach, to docięcia i obróbki w rogach i wokół instalacji mogą być bardziej czasochłonne w systemie z ukrytą konstrukcją niż w systemie widocznym T24. Każda decyzja techniczna pociąga za sobą lawinę skutków w kosztorysie, których nie da się przewidzieć "na oko".

Doświadczenie i sprawność ekipy montażowej również wpływają na ten stosunek. Bardzo doświadczona ekipa, która pracuje szybko, sprawnie i generuje minimalne ilości odpadu materiałowego, obniży relatywnie koszt robocizny na metr kwadratowy. Mniej doświadczeni wykonawcy mogą potrzebować więcej czasu, zużyć więcej materiału z powodu błędów w cięciu, co podniesie zarówno koszt robocizny (więcej roboczogodzin) jak i koszt materiałów (większy odpad). Wybór wykonawcy ma więc podwójne znaczenie dla finalnej ceny. Stara prawda "czas to pieniądz" sprawdza się tu idealnie.

Elementy dodatkowe, takie jak wspomniana już integracja oświetlenia czy systemów wentylacyjnych, także znacząco przesuwają proporcje w stronę kosztów robocizny. Wycinanie otworów, precyzyjne wpasowanie opraw czy kratek, poprowadzenie okablowania czy kanałów wentylacyjnych nad sufitem, a następnie przywrócenie szczelności czy estetyki - to wszystko są prace, które wchodzą w skład kosztu montażu i nie są bezpośrednio związane z ceną samego panelu. Im więcej takich dodatków, tym udział robocizny w końcowej cenie jest większy. Sufit to nie tylko kasetony, to cały system wymagający kompleksowej wiedzy i pracy.

Transport i logistyka to pozycje, które bywają wrzucane albo do kosztów materiałów (jako koszt zakupu "na placu"), albo do kosztów montażu (jeśli ekipa montażowa odpowiada za dowiezienie wszystkiego). Warto to jasno ustalić w umowie. Koszt transportu specjalistycznych paneli, wymagających szczególnego zabezpieczenia (np. szklanych, z naturalnych fornirów), będzie proporcjonalnie wyższy w stosunku do kosztu standardowych płyt mineralnych. Nawet tu szczegół, jakim jest opakowanie i specyfika produktu, może mieć znaczenie finansowe.

Nie można też zapomnieć o narzucie firm wykonawczych, który musi pokryć ich koszty stałe, marżę i ryzyko biznesowe. Ten narzut jest doliczany do sumy kosztów materiałów i robocizny, ale jego wysokość może się różnić i wpływać na ostateczną cenę. Profesjonalna firma z ubezpieczeniem, gwarancją na wykonane prace i stałym zespołem będzie miała wyższy narzut niż "wolny strzelec", ale zapewnia większe bezpieczeństwo inwestycji. Płacimy nie tylko za pracę, ale także za gwarancję i spokój ducha, co czasem jest warte każdej dodatkowej złotówki.

Analizując, czy w naszym projekcie przeważą koszty materiałów czy montażu, kluczowe jest szczegółowe rozpisanie wszystkich elementów i prac. Utworzenie dokładnego kosztorysu, w którym osobno uwzględnione zostaną wszystkie pozycje materiałowe (podzielone na typy paneli, konstrukcji, akcesoria) i pozycje robocizny (montaż konstrukcji, montaż paneli, cięcia i dopasowania, integracja instalacji, transport, sprzątanie), pozwoli realnie ocenić proporcje i zoptymalizować budżet. Pamiętajmy, że dobra kalkulacja to podstawa opłacalności sufitu kasetonowego. Często tanie materiały w trudnym montażowo projekcie mogą okazać się droższe w ostatecznym rozrachunku niż droższe panele w prostym układzie.

Podsumowując tę sekcję, kluczowe jest zrozumienie, że stosunek ceny materiałów do kosztu montażu jest dynamiczną zmienną, zależną od wielu czynników projektowych i logistycznych. W standardowych, prostych realizacjach materiały mogą stanowić większy udział w koszcie. W złożonych, skomplikowanych przestrzeniach lub przy bardzo drogich panelach, to koszt robocizny lub unikalność materiału dyktują warunki cenowe. Precyzyjne planowanie i wycena, z uwzględnieniem wszystkich tych niuansów, to jedyna droga do świadomego zarządzania budżetem. To jak układanie puzzli, gdzie każdy element - i jego cena - musi pasować do całości obrazu.

Jak rodzaje paneli kasetonowych wpływają na cenę?

Wybór paneli kasetonowych to bodaj najbardziej decydujący czynnik, jeśli chodzi o kształtowanie końcowej ceny sufitu podwieszanego. To właśnie rodzaj materiału, jego właściwości, wykończenie i producent w największym stopniu definiują koszt jednostkowy metra kwadratowego, a co za tym idzie, znacząco wpływają na cały budżet projektu. Rynek oferuje ogromną różnorodność, od podstawowych rozwiązań funkcjonalnych, po te o zaawansowanych parametrach technicznych i wysokich walorach estetycznych. Jak zatem te różnice przekładają się na portfel inwestora? To prawdziwe spektrum cen, od groszy za metr, do kilkuset złotych, zależnie od oczekiwań.

Najpopularniejsze i zazwyczaj najtańsze są panele kasetonowe z włókna mineralnego. Wykonane z prasowanej wełny mineralnej z dodatkami, oferują dobrą relację ceny do jakości i podstawowych parametrów, takich jak pochłanianie dźwięku czy odporność na ogień. Podstawowe, białe płyty o wymiarach 600x600 mm, najczęściej spotykane w biurach, korytarzach, pomieszczeniach technicznych, to ta niższa półka cenowa. Ich koszt zakupu zaczyna się już od około 20-40 PLN za metr kwadratowy w cenach hurtowych dla standardowych, ekonomicznych wersji. Są łatwe w obróbce i montażu, co również przekłada się na niższe koszty robocizny. Stanowią one fundament oferty w kategorii sufitów kasetonowych ze względu na uniwersalność i przystępność.

Jednakże, nawet w obrębie płyt z włókna mineralnego, ceny potrafią znacznie się różnić. Panele o podwyższonych parametrach akustycznych, np. ze specjalnie wykończoną powierzchnią lub o większej gęstości, zaprojektowane do sal konferencyjnych, auli czy pomieszczeń, gdzie kluczowe jest tłumienie echa i hałasu, są wyraźnie droższe. Ich cena może wynosić od 60 do nawet 150 PLN za metr kwadratowy, w zależności od klasy pochłaniania dźwięku (alpha W) i izolacyjności akustycznej (Dnfw). Panele o wysokiej odporności na wilgoć, stosowane w basenach, pralniach przemysłowych czy kuchniach, również kosztują więcej niż standardowe, ze względu na specjalne spoiwa i powłoki ochronne. Podobnie, płyty o wyższej klasie reakcji na ogień (np. A1) wymagają użycia specjalistycznych materiałów i technologii produkcji, co podnosi ich cenę. Jak w życiu, specjalizacja kosztuje.

Innym popularnym rodzajem paneli są te metalowe. Zazwyczaj wykonane ze stali malowanej proszkowo lub aluminium, są bardzo trwałe, łatwe do utrzymania w czystości i często stosowane w kuchniach komercyjnych, laboratoriach, szpitalach czy przemyśle spożywczym. Panele metalowe są wyraźnie droższe od podstawowych paneli mineralnych – ich cena startuje od około 100 PLN za metr kwadratowy, a wersje perforowane z wkładką akustyczną (wełna mineralna lub filc) kosztują od 150 do 250 PLN/m² lub więcej. Wersje ze specjalistycznymi powłokami antybakteryjnymi czy w niestandardowych kolorach lub rozmiarach mogą być jeszcze droższe. Ich trwałość i odporność na czynniki zewnętrzne są ceną za wyższy koszt początkowy.

Panele gipsowe laminowane PCV to rozwiązanie cenowe umiejscowione gdzieś pomiędzy standardowymi panelami mineralnymi a metalowymi. Zbudowane na bazie płyty gipsowo-kartonowej i pokryte zmywalną folią PCV (często w jasnych kolorach, gładką lub z delikatnym wzorem), są popularne w placówkach służby zdrowia, gabinetach lekarskich, pomieszczeniach sanitarnych czy gastronomii, gdzie wymagana jest możliwość łatwego czyszczenia powierzchni. Kosztują zazwyczaj od 80 do 130 PLN za metr kwadratowy, będąc dobrym kompromisem między ceną, estetyką a łatwością konserwacji. Choć są zmywalne, nie nadają się do pomieszczeń o bardzo wysokiej wilgotności jak baseny. Są jak praktyczne auto - nie najdroższe, ale spełniające kluczowe potrzeby.

Panele drewniane i drewnopochodne (np. z wełny drzewnej, MDF z fornirem) to materiały z wyższej półki, wybierane ze względów estetycznych i akustycznych w prestiżowych wnętrzach. Sufity z naturalnego drewna lub forniru mogą kosztować od 200 PLN nawet do 800 PLN za metr kwadratowy, w zależności od gatunku drewna, wykończenia, perforacji (poprawiającej akustykę) i producenta. Panele z wełny drzewnej, choć technicznie wykonane z włókien drewna spajanych cementem lub magnezytem, oferują bardzo dobre właściwości akustyczne i ciekawy, surowy wygląd, ale ich cena również jest wyższa, często w przedziale 150-300 PLN/m². Tu cena odzwierciedla przede wszystkim design, materiały naturalne i specjalistyczne procesy produkcyjne.

Rozmiar i kształt paneli również mają wpływ na cenę, choć zazwyczaj w mniejszym stopniu niż sam materiał. Standardowy wymiar 600x600 mm jest najpopularniejszy, najbardziej dostępny i zazwyczaj najkorzystniejszy cenowo. Panele o wymiarach 1200x600 mm mogą mieć nieco inną cenę jednostkową (zazwyczaj minimalnie niższą za m² materiału ze względu na mniejszą liczbę profili nośnych na metr kwadratowy), ale ich transport i montaż wymagają czasem większej uwagi ze względu na gabaryty i wagę. Panele o nietypowych wymiarach lub kształtach, wykonywane na zamówienie, będą oczywiście znacznie droższe, zarówno ze względu na indywidualną produkcję, jak i konieczność specjalistycznej obróbki i montażu. Standard to ekonomia, customizacja to wydatek.

Wykończenie krawędzi panela to kolejny detal wpływający na koszt. Najbardziej typowe są krawędzie typu "lay-in", które leżą po prostu na widocznym profilu T24 lub T15. Są one najłatwiejsze i najszybsze w montażu. Panele z krawędzią typu "tegular" (ściętą lub profilowaną, wpuszczaną nieco w system) tworzą wrażenie płycej osadzonej płyty, co może być estetycznie atrakcyjne, ale wymagają minimalnie bardziej precyzyjnego montażu i często stosuje się do nich system T15 lub T24 w specjalnym wariancie, co może wpłynąć na koszt robocizny. Systemy z krawędzią pozwalającą na stworzenie ukrytej konstrukcji są najdroższe pod względem paneli, ponieważ krawędzie muszą być specjalnie frezowane, a także często droższe w montażu. Jak widać, nawet krawędź ma swoje znaczenie finansowe.

Producenci paneli to oddzielna kategoria wpływająca na cenę. Renomowani, globalni dostawcy z długą historią i potwierdzoną jakością (oferujący certyfikaty, gwarancje, spełniający rygorystyczne normy) będą oferować produkty droższe niż mniejsze, lokalne firmy lub importerzy paneli o mniej ugruntowanej pozycji. Cena odzwierciedla tu nie tylko sam produkt, ale także wsparcie techniczne, dostępność, reputację marki i pewność, że deklarowane parametry są zgodne z rzeczywistością. Płacimy za markę, ale też za spokój ducha i niezawodność. Tanie chińskie panele bez certyfikatów kuszą ceną, ale czy spełnią wymagania akustyczne czy pożarowe? Tu jest pytanie.

Parametry techniczne, takie jak wspomniana już odporność na ogień, pochłanianie dźwięku, izolacyjność akustyczna, odporność na wilgoć, ale także odporność na uderzenia (ważne np. na salach sportowych) czy emisja formaldehydu i innych lotnych związków organicznych (VOC, ważna w obiektach użyteczności publicznej i mieszkaniówce), to cechy, które bezpośrednio wpływają na technologię produkcji i użyte materiały, a tym samym na cenę. Panele o wysokich parametrach, potwierdzonych badaniami i certyfikatami, są droższe w wytworzeniu. Muszą spełniać szereg norm europejskich i krajowych, co wymaga inwestycji w procesy produkcyjne i badania. "Drogie" parametry oznaczają realne koszty dla producenta, które potem przerzuca na klienta. Nie płacisz za "powietrze", płacisz za przebadane i potwierdzone działanie.

Wartość estetyczna panela również ma znaczenie. Panele o nietypowych kolorach, fakturach, perforacjach tworzących wzory, lub te imitujące inne materiały (drewno, beton, metal rdzewiały) będą droższe niż standardowe, białe płyty. Designerskie rozwiązania, dedykowane do projektów z konkretnymi wymaganiami wizualnymi, należą do kategorii premium i ich cena może być wielokrotnie wyższa niż cena funkcjonalnych, prostych paneli. Wnętrza reprezentacyjne wymagają inwestycji w materiały, które oprócz funkcji, spełnią także wysokie kryteria estetyczne. Tu płaci się za "efekt wow", za to, co widać i czuć wizualnie. To nie tylko sufit, to element architektoniczny.

Podsumowując wpływ rodzajów paneli na cenę, widzimy wyraźnie, że wybór materiału to kluczowy punkt decyzyjny w budżetowaniu sufitu kasetonowego. Od podstawowych płyt mineralnych za kilkadziesiąt złotych za metr, po designerskie panele drewniane czy metalowe za kilkaset złotych - rozpiętość jest ogromna. Zrozumienie faktycznych potrzeb funkcjonalnych i estetycznych projektowanej przestrzeni pozwala dobrać panele o optymalnych parametrach w rozsądnej cenie. Zbyt oszczędny wybór może oznaczać brak spełnienia wymogów akustycznych czy pożarowych, a zbyt rozrzutny może niepotrzebnie drenować budżet. Świadomy wybór materiału w stosunku do wymagań projektu to fundament optymalizacji kosztów sufitu podwieszanego kasetonowego. Inwestycja w analizę na początku procentuje oszczędnościami i satysfakcją z finalnego efektu.