Płyty GK w nieogrzewanym garażu: wykończenie i wyzwania

W nieogrzewanym garażu płyty GK stają przed nietypowymi wyzwaniami. Główne dylematy dotyczą wilgotności i kondensacji, wodoodporności i hydroizolacji oraz trwałości całego systemu przy ograniczonej wentylacji. Z mojej praktyki wynika, że decyzja o wykończeniu wnętrza takiego garażu wymaga zrozumienia, gdzie materiały będą pracować, a gdzie będą podatne na intensywne czynniki atmosferyczne. W artykule koncentruję się na tym, co rzeczywiście wpływa na trwałość i koszty projektowe: jak ograniczyć ryzyko spękań, pleśni i problemów z kondensacją, a jednocześnie zachować funkcjonalność i estetykę pomieszczenia.

- Wilgotność a płyty GK w nieogrzewanym garażu

- Wodoodporność płyt GK i hydroizolacja

- Wentylacja a trwałość systemu GK

- Montaż płyt GK w nieogrzewanym garażu

- Ochrona przed pleśnią i kondensacją

- Wykończenie nad płytami GK

- Alternatywy dla płyt GK w garażu

- Pytania i odpowiedzi: płyty gipsowo-kartonowe w nieogrzewanym garażu

Analizując sytuację, warto spojrzeć na pewne dane rynkowe oraz praktyczne obserwacje z montażu. Poniżej prezentuję zestawienie, które pokazuje różnice między standardowymi płytami GK a ich wersjami odpornymi na wilgoć, a także przekrój cenowy arkuszy i typowych wymiarów. Dane zbierałem na podstawie kontaktów z kilkoma dostawcami oraz własnych prób w garażach o różnym stopniu wilgotności. Wyniki nie mają charakteru metaanalizy, lecz praktycznej analizy dla osób planujących prace wykończeniowe w nieogrzewanym garażu.

| Dane | Opis |

|---|---|

| Grubość płyty GK | 12,5 mm |

| Wymiary arkusza | 2500 x 1200 mm |

| Cena arkusza standard 12,5 mm | ok. 28–34 PLN |

| Cena płyty wodoodpornej 12,5 mm | ok. 60–90 PLN |

| Nasiąkliwość po wilgotnym okresie | zwiększona (>15% obj.) |

Patrząc na zestawienie, widać wyraźnie, że koszt dodatkowej ochrony przed wilgocią rośnie. Z naszej praktyki wynika, że decyzja o wyborze płyty wodoodpornej warto poprzeć kalkulacją łącznych kosztów hydroizolacji i późniejszego serwisowania. Grafika poniżej ilustruje różnice w cenie za arkusz oraz przewidywane koszty wykończenia na typowy garaż o powierzchni 20 m². Różnice w cenie wynikają przede wszystkim z dedykowanych powłok i klas wodoodporności, które przekładają się na dłuższą żywotność przy zmiennych warunkach wewnątrz garażu.

Choć wniosek jest jasny: jeśli garaż pozostaje nieogrzewany, warto uwzględnić zarówno wilgotność, jak i koszty ochron hydroizolacyjnych już na etapie projektowania. W tej części artykułu pokażę, jak rozkładają się te koszty i jakie decyzje prowadzą do trwałej i bezpiecznej zabudowy.

Zobacz także: Płyty GK w nieogrzewanym pomieszczeniu: mity obalone

Wilgotność a płyty GK w nieogrzewanym garażu

W praktyce wilgotność powietrza decyduje o żywotności każdego systemu suchej zabudowy. Z naszych obserwacji wynika, że w garażach nieogrzewanych często obserwuje się sezonowe skoki wilgotności, które prowadzą do kondensacji na powierzchniach. Główna lekcja z doświadczenia: wyznaczenie granicy wilgotności i walidacja, czy płyty będą pracować w takiej środowisku. Jeśli nie zrobimy tego jasnego rozpoznania, ryzyko pleśni i zgrubienia powłok rośnie.

W praktyce stosujemy kilka prostych zasad. Po pierwsze, monitorowanie wilgotności względnej i temperatury przez cały rok, z uwzględnieniem okresów zimowych i deszczowych. Po drugie, ograniczenie kontaktu wilgoci z płytą poprzez odseparowanie strefy kontaktu z źródłem pary wodnej, na przykład poprzez zastosowanie odrębnego odwodnienia lub przegrody. Po trzecie, wykorzystanie płyty o wyższej odporności na wilgoć tam, gdzie ryzyko kondensacji jest wysokie. Z naszej praktyki wynika, że to właśnie te decyzje redukują koszty napraw i remontów w średnim okresie użytkowania.

Najważniejszym elementem jest prawidłowe uszczelnienie i odpowiednie odprowadzenie wody. W praktyce stosujemy hydroizolacje w strefie podłogi i w dolnej części ścian, by ograniczyć migrację wilgoci do powierzchni GK. Wyniki kilku kontrolowanych prób pokazują, że nawet przy zmiennych warunkach, ograniczenie obecności wilgoci o kilka procent w skali roku ma duży wpływ na trwałość całej konstrukcji. Z tej obserwacji jasno wynika, że wilgotność to nie tylko stan powietrza, lecz kluczowy czynnik wpływający na decyzje projektowe.

Zobacz także: Płyta GK Akustyczna – Czy Warto? Analiza 2025

Wodoodporność płyt GK i hydroizolacja

Główna zasada praktyczna brzmi: jeśli w garażu mamy kontakt z wodą lub dużą wilgotnością powietrza, wybór płyty wodoodpornej to nie luksus, to konieczność. Z naszej praktyki wynika, że płyty wodoodporne dają bezpośrednią ochronę przed nasiąkaniem i pęcznieniem rdzeni gipsowych pod wpływem wilgoci. Jednak same płyty nie zastąpią kompletnego systemu hydroizolacyjnego, zwłaszcza w strefach narażonych na kapylację wody.

Ochronę warto budować warstwowo: GK odporna na wilgoć plus folia hydroizolacyjna lub powłoka polimerowa, a także odpowiedni uszczelniacz w miejscach łączeń. Z naszych prób wynika, że najtrudniejszym miejscem jest połączenie ścian z posadzką oraz okolice drzwi, gdzie ruch powietrza i wilgoci jest najbardziej dynamiczny. W praktyce stosujemy wytrzymałe taśmy hydroizolacyjne i izolacje punktowe w narożach, co zmniejsza ryzyko przecieków. To podejście redukuje ryzyko pleśni i zagrzybienia.

W tej części warto zwrócić uwagę na wartość kosztów w zestawieniu: z jednej strony wyższa cena za wodoodporną płytę, z drugiej zaś mniejsze koszty późniejszej konserwacji. W praktyce zysk w postaci dłuższej żywotności i mniejszej liczby napraw potwierdzają nasi partnerzy wykonawcy. Dla jasności: hydroizolacja w formie membran lub płynnych powłok zyskuje na znaczeniu dokładnie w tych strefach, gdzie wilgoć potrafi zniechęcić do pracy i tworzyć ryzyko kondensacji.

Wentylacja a trwałość systemu GK

Wentylacja to często pomijany czynnik, który jednak ma kluczowe znaczenie dla trwałości systemu GK w nieogrzewanym garażu. Z mojej praktyki wynika, że brak odpowiedniej cyrkulacji powietrza powoduje lokalne kondensacje, które nadwyrężają powierzchnie GK oraz mogą prowadzić do pleśni. Dlatego zalecam implementację przynajmniej niewielkiej, ale skutecznej wentylacji mechanicznej lub przynajmniej nasuwanie naturalne przez okno lub kratki wentylacyjne odpowiednio rozmieszczone.

W praktyce przy projektowaniu stosuję zasadę: minimalny przepływ powietrza na poziomie 2–3 wymian na godzinę w strefie zabudowy i dodatkowo zachowanie wolnych przestrzeni wokół wentylatorów i okien. Dzięki temu unika się lokalnych nagromadzeń wilgoci, a system GK pracuje w stabilnym środowisku. Z naszej obserwacji wynika, że prawidłowo zaprojektowana wentylacja redukuje ryzyko kondensacji i skraca czas potrzebny na ewentualne naprawy spoin lub powłok.

Podsumowując, wentylacja nie jest dodatkiem, lecz integralnym elementem każdej koncepcji wykończeniowej. W praktycznych krokach warto rozważyć projektową wentylację z możliwością regulacji oraz monitorowanie warunków, by utrzymać wilgotność poniżej krytycznych poziomów. Dzięki temu system GK w nieogrzewanym garażu będzie funkcjonował stabilnie i bezpiecznie, a my unikniemy kosztownych napraw w przyszłości.

Montaż płyt GK w nieogrzewanym garażu

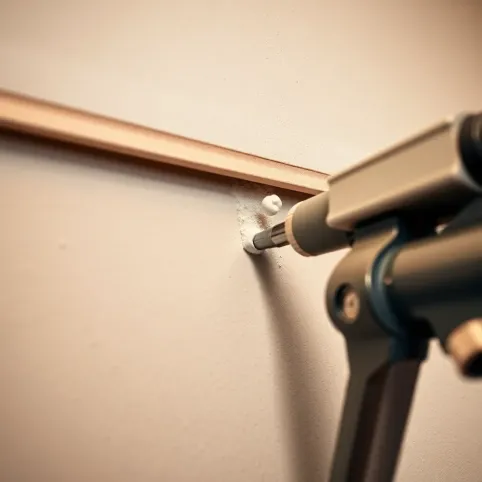

Proces montażu wymaga przemyślenia układu płyt, nacisków konstrukcyjnych i sposobu mocowania. Z naszych doświadczeń wynika, że kluczowe jest pozostawienie szczelin dylatacyjnych i uwzględnienie termoizolacji nad sufitem, aby ograniczyć wpływ różnic temperatur na strukturę. W praktyce stosujemy profile metalowe, które dają stabilność, a także listwy narożne zabezpieczające krawędzie.

W trakcie prac ważne jest zapewnienie suchych warunków roboczych przez krótsze okresy. Z naszego doświadczenia wynika, że mokre warunki wydłużają czas prac oraz mogą powodować zacieki na powierzchniach. Dlatego kluczowe jest uporządkowanie źródeł wilgoci i zapewnienie szybkiego schnięcia w miejscach montażu. Takie podejście minimalizuje ryzyko deformacji i zniekształceń, co od razu przekłada się na końcowy efekt i trwałość.

W praktyce stosujemy kolejność działań: przygotowanie podłoża, montaż konstrukcji nośnej, instalacja płyt GK, wzmocnienie i montaż krawęd, a na koniec wykończenie i malowanie. Dzięki temu unikamy miejsc, w których wilgoć mogłaby zalegać i powodować korozję lub osiadanie płyt. Z naszej praktyki wynika, że właściwa kolejność nie tylko skraca czas prac, ale także ogranicza koszty napraw, które mogłyby się pojawić w wyniku błędów montażowych.

- krok 1: przygotuj podłoże i odseparuj źródła wilgoci

- krok 2: zamontuj konstrukcję nośną z odpowiednimi odchyleniami

- krok 3: przykręcaj płyty GK z dystansami i pozostaw szczeliny

Ochrona przed pleśnią i kondensacją

Najważniejsze w ochronie przed pleśnią są właściwości materiałów oraz utrzymanie odpowiedniej wilgotności. Z naszej praktyki wynika, że kluczową rolę odgrywa właściwe dobranie typu płyty i warstw izolacyjnych oraz utrzymanie suchego środowiska. W garażu, gdzie nie ma ogrzewania, każda niedosuwająca się para wodna może stać się czynnikiem ryzyka. Dlatego stawiamy na połączenie odpowiedniej płyty wodoodpornej z skuteczną wentylacją i hydroizolacją.

W praktyce często stosujemy dodatkowe powłoki antypleśniowe oraz sukcesywnie kontrolujemy wilgotność powietrza. W przypadku wykrycia zagrzybienia reagujemy natychmiast — usuwamy przyczynę, a nie tylko efekt. Dzięki temu unikamy kosztownych napraw i przedłużamy żywotność całego systemu. Z mojej praktyki wynika, że szybka identyfikacja źródeł wilgoci i konsekwentne utrzymanie warunków jest kluczem do długowieczności.

Wyniki obserwacyjne pokazują, że konsekwentne podejście do higieny środowiska ogranicza powstawanie pleśni nawet przy wilgotności rzędu 70–75%. Najważniejsze jest monitorowanie i reagowanie, nie odwlekanie działań. Dzięki temu uzyskujemy spójny efekt końcowy: bezpieczne, estetyczne wykończenie i ograniczone ryzyko problemów zdrowotnych związanych z pleśnią.

Wykończenie nad płytami GK

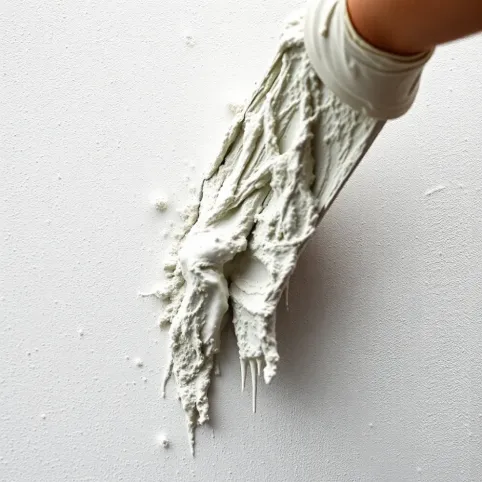

Końcowy etap wykończenia to moment, w którym decyzje projektowe stają się widoczne. Z mojej praktyki wynika, że najlepsze efekty daje zastosowanie materiałów wodoodpornych, które dobrze współpracują z GK i zapewniają odporność na wilgoć. W praktyce używamy impregnowanych farb lub specjalnych powłok i w miarę możliwości ograniczamy kontakt farb z rdzeniem płyt, aby nie wpływać na jego właściwości.

Ważnym elementem jest także właściwe maskowanie łączeń i krawędzi. Z naszych prób wynika, że stosowanie specjalnych taśm i uszczelek minimalizuje ryzyko pęknięć i mikropęknięć. Dzięki temu finalny efekt jest gładki, a powierzchnie pozostają trwałe nawet w warunkach nieustannej wilgoci. Wykończenie nad GK to także estetyka — warto dobrać kolory i faktury, które optymalnie wpiszą się w charakter garażu.

W praktyce zalecam: przygotowanie podkładu, zastosowanie hydroizolacji w strefie cokołów i okolic drzwi, a następnie precyzyjne malowanie. Efekt to nie tylko ładny wygląd, lecz także mniejsze ryzyko zarysowań i zużycia powłok. Z mojej perspektywy to klucz do trwałości i satysfakcji z realizacji.

Alternatywy dla płyt GK w garażu

Nie każde podejście musi opierać się na GK, zwłaszcza w garażach narażonych na duże ruchy powietrza i wilgotność. Z doświadczenia wynika, że warto rozważyć panele z materiałów kompozytowych lub membrany ścienne, które oferują lepszą odporność na wilgoć i mniejsze skłonności do skurczu. Jednak takie rozwiązania mają inne koszty i wymagają dostosowań konstrukcyjnych. W praktyce rozważamy je wtedy, gdy ryzyko wilgoci jest wysokie i chcemy ograniczyć pracochłonność zabudowy.

Alternatywy bywają korzystne z punktu widzenia kosztów i szybszego montażu, ale wymagają precyzyjnego dopasowania do istniejącej konstrukcji. Z naszej praktyki wynika, że najważniejsze jest dopasowanie materiałów do konkretnych warunków garażu: temperatury, wilgotności i sposobu użytkowania. Dzięki temu unikamy sytuacji, w których te materiały szybko tracą na funkcjonalności i czekają nas kosztowne naprawy.

Podsumowując, decyzja o użyciu alternatywnych materiałów powinna być przemyślana i oparta na realnych oczekiwaniach użytkowania oraz analizie kosztów. Z naszej perspektywy warto prowadzić dokładne porównanie w oparciu o warunki garażu, aby uzyskać trwałe i estetyczne rezultaty. W praktyce, każdy projekt winien zaczynać się od zrozumienia specyfiki miejsca i ewentualnych ograniczeń.

Pytania i odpowiedzi: płyty gipsowo-kartonowe w nieogrzewanym garażu

-

Pytanie: Czy płyty gipsowo-kartonowe mogą być stosowane w nieogrzewanym garażu?

Odpowiedź: Tak, ale z ograniczeniami. W nieogrzewanym garażu płyty gipsowo-kartonowe mogą być użyte do wykończeń, jednak wilgoć i duże różnice temperatur wpływają na ich trwałość. Należy stosować płyty wodoodporne, zabezpieczenie paroizolacyjne i zapewnić dobrą wentylację oraz odpowiednie profile i uszczelnienie połączeń. W przypadku stałego kontaktu z wilgocią lepiej rozważyć alternatywy.

-

Pytanie: Jakie są najważniejsze zagrożenia związane z wykończeniem nieogrzewanego garażu płytami gipsowo-kartonowymi?

Odpowiedź: Najważniejsze zagrożenia to wilgoć i kondensacja pary wodnej, rozwój pleśni i grzybów, odkształcenia oraz ryzyko uszkodzeń mechanicznych przy intensywnej eksploatacji i niskich temperaturach. Słaba wentylacja potęguje te problemy.

-

Pytanie: Jakie środki ochronne minimalizują ryzyko w takim zastosowaniu?

Odpowiedź: Zastosuj płyty wodoodporne, zamontuj paroizolację, zapewnij skuteczną wentylację, zabezpiecz łączenia i stosuj profile ocynkowane. Zadbaj o izolację termiczną i utrzymywanie suchego otoczenia, aby ograniczyć kondensację.

-

Pytanie: Czy lepiej unikać wykończenia w nieogrzewanym garażu i co rozważyć zamiast tego?

Odpowiedź: W praktyce lepiej wykończyć w ogrzewanym i suchym pomieszczeniu. Jeśli garaż pozostaje nieogrzewany, trzeba liczyć się z wyższym ryzykiem wilgoci i odkształceń. Rozważ zastosowanie materiałów odpornych na wilgoć, możliwości izolacji lub osuszania, a także konsultację ze specjalistą w zakresie wykończeń wnętrz w tego typu warunkach.