Płyta MFP czy OSB - Cena i kluczowe różnice

Ach, dylematy placu budowy! Architekci głowią się, wykonawcy liczą koszty, a inwestorzy porównują oferty. Gdy na stole ląduje porównanie Płyta MFP czy OSB cena – pytanie o koszt pojawia się natychmiast. Odpowiadając wprost: płyta MFP na ogół kosztuje więcej niż OSB, co rekompensują jej często lepsze właściwości techniczne i użytkowe.

- Właściwości techniczne: Co wpływa na różnicę w cenie?

- Płyta MFP vs OSB: Różnice w zastosowaniu i wydajności

- Odporność na wilgoć i pęcznienie: Czy warto dopłacić?

Zrozumienie, dlaczego ceny tych dwóch popularnych materiałów drewnopochodnych mogą się różnić, wymaga spojrzenia nie tylko na metry kwadratowe, ale także na detale ich produkcji i parametry użytkowe.

Analizując dane rynkowe z ostatniego okresu, obserwujemy pewne charakterystyczne trendy cenowe. W przypadku popularnych grubości, jak 18 mm, różnice są wyraźnie zauważalne.

| Materiał | Grubość | Orientacyjny wymiar handlowy | Szacunkowa cena rynkowa za m² (PLN) |

|---|---|---|---|

| Płyta OSB/3 | 18 mm | 2500 mm x 1250 mm | 22 - 28 |

| Płyta MFP | 18 mm | 2500 mm x 1250 mm | 28 - 35 |

Podane powyżej wartości są oczywiście orientacyjne i mogą wahać się w zależności od producenta, regionu kraju, a także aktualnej sytuacji na rynku surowców i materiałów budowlanych.

Zobacz także: Ściana z OSB i GK: Cena za m2 w 2025

Fakt, że budowlanej płyty mfp o podobnym wymiarze i grubości można spodziewać się ceny rzędu 30 zł za metr kwadratowy (lub więcej), stanowi wyraźny punkt odniesienia. Jest to cena z wyższej półki w porównaniu do standardowych płyt OSB.

Ta różnica w cenie nie jest przypadkowa. Wynika bezpośrednio z zaawansowania technologicznego produkcji płyt MFP oraz z unikalnych właściwości, które przekładają się na ich wszechstronne zastosowanie.

Przejście od płyt OSB do płyt MFP często oznacza skok jakościowy. Inwestor czy wykonawca płacą nie tylko za materiał, ale także za parametry, które minimalizują ryzyko błędów i przyspieszają prace.

Zobacz także: Czy blachę kłaść bezpośrednio na płytę OSB?

Mówiąc wprost, wybór między tymi dwiema płytami często sprowadza się do klasycznej analizy kosztów i korzyści. Czy wyższy koszt zakupu MFP jest równoważony przez jej wydajność i trwałość na budowie?

Właściwości techniczne: Co wpływa na różnicę w cenie?

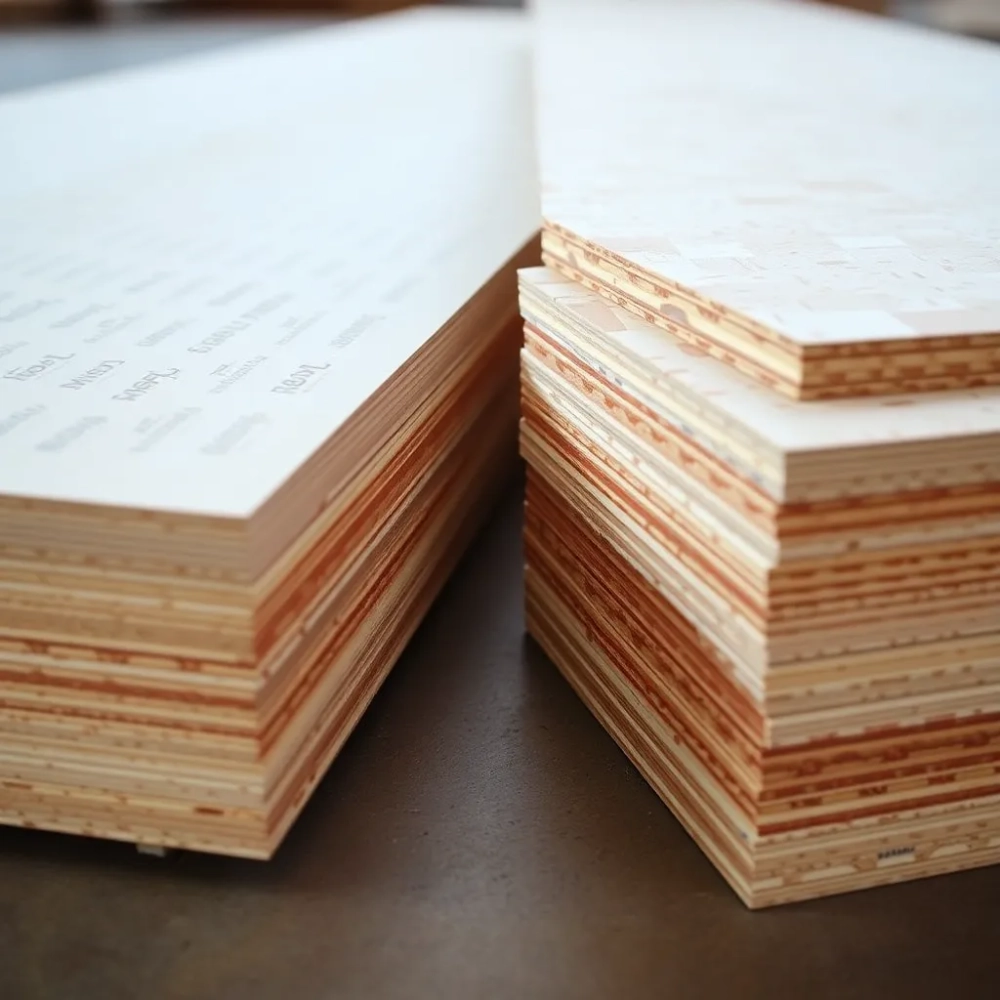

Głównym "graczem" wpływającym na cenę płyt MFP i OSB jest technologia ich produkcji, a konkretnie – sposób ułożenia wiórów. Płyta OSB, czyli Oriented Strand Board, ma wióry ułożone warstwowo i kierunkowo.

W zewnętrznych warstwach płyty OSB wióry są zorientowane równolegle do dłuższej osi płyty, natomiast w warstwie środkowej – prostopadle.

Takie ułożenie zapewnia wysoką wytrzymałość na zginanie i rozciąganie, ale przede wszystkim wzdłuż dłuższej osi płyty.

Wyobraź sobie to jak ułożenie cienkich desek – są najmocniejsze wzdłuż swojego biegu, a słabsze w poprzek; podobnie dzieje się z OSB, choć na poziomie mikrostruktury wiórów.

Inaczej przedstawia się kwestia budowy wewnętrznej w przypadku płyt MFP (Multi-Function Panel). Klucz do ich wyższej jakości tkwi w chaosie – pozornym oczywiście.

W produkcji płyt MFP stosuje się wiele cienkich wiórów, które są ułożone w sposób losowy i rozproszony we wszystkich kierunkach w całym przekroju płyty.

To "wielokierunkowe" ułożenie wiórów sprawia, że płyty MFP wyróżniają się stałą, jednakową wytrzymałością wzdłuż obu osi – wzdłużnej i poprzecznej.

Wykonawca nie musi zastanawiać się nad orientacją płyty podczas jej montażu, co jest sporym ułatwieniem i potencjalnie przyspiesza pracę.

Ta jednorodność struktury ma bezpośrednie przełożenie na inne parametry techniczne, które często wypadają lepiej dla MFP.

Przykładowo, gęstość płyt MFP jest zazwyczaj wyższa niż OSB, co powoduje znaczną poprawę ich spoistości i sztywności.

Gęstszy materiał lepiej znosi obciążenia punktowe i jest mniej podatny na odkształcenia pod naciskiem.

Patrząc na liczby, różnice widać w Modułach Sprężystości (miernikach sztywności) i Wytrzymałości na Zginanie – dla OSB wartości te często różnią się znacząco między osią wzdłużną a poprzeczną, podczas gdy dla MFP są zbliżone w obu kierunkach.

Przy osi poprzecznej płyta wiórowa MFP potrafi wykazać dwukrotnie wyższy poziom elastyczności (Modułu Sprężystości w zginaniu) niż OSB tej samej grubości.

Podobnie przedstawia się kwestia wytrzymałości na rozciąganie prostopadle do płaszczyzny płyty – czyli mówiąc prościej, jak trudno rozerwać płytę na grubości. Mamy tu do czynienia z często dwa razy wyższym poziomem wytrzymałości dla MFP.

To ma kolosalne znaczenie tam, gdzie płyta jest klejona lub skręcana, np. przy tworzeniu belek dwuteowych czy w połączeniach kątowych.

W praktyce oznacza to, że śruby i wkręty lepiej trzymają się w płycie MFP, a połączenia są stabilniejsze i mogą przenosić większe obciążenia.

Wyższa gęstość i lepsza spoistość przekładają się również na twardszą powierzchnię, która jest mniej podatna na uszkodzenia mechaniczne i ścieranie.

Standardy jakościowe, takie jak te definiowane normą EN 300 dla płyt OSB (klasy od OSB/1 do OSB/4) czy normy dotyczące płyt drewnopochodnych ogólnie, uwzględniają te parametry.

Płyta MFP zazwyczaj spełnia lub przewyższa wymagania normatywne dla płyt przeznaczonych do zastosowań konstrukcyjnych (np. na poziomie OSB/3 lub OSB/4 pod pewnymi względami).

Różnica w cenie płyt MFP i OSB bierze się więc stąd, że w przypadku MFP płacimy za materiał o bardziej złożonej i zaawansowanej strukturze, co owocuje jednorodnymi i często wyższymi parametrami technicznymi w porównaniu do kierunkowo zorientowanej OSB.

To trochę jak porównanie dobrze skonstruowanej tkaniny o regularnym splocie, która ma stałą wytrzymałość we wszystkich kierunkach, do materiału, w którym nici ułożono głównie w jednym przebiegu.

Produkcja wiórów do MFP (cieńsze, często dłuższe niż w OSB standard) oraz proces ich mieszania i prasowania w taki sposób, aby uzyskać jednorodną strukturę, jest po prostu droższy.

Wykorzystanie nowocześniejszych pras i systemów kontroli jakości podczas produkcji MFP również winduje koszty wytwarzania.

Cena jednostkowa materiału odzwierciedla więc bezpośrednio technologiczną przewagę MFP, oferującą wykonawcy większą przewidywalność i stabilność właściwości, niezależnie od tego, w którą stronę płyta zostanie obrócona.

To „święty spokój wykonawcy” i pewność, że materiał zachowa się zgodnie z oczekiwaniami, jest częścią wartości dodanej, za którą trzeba zapłacić więcej.

Dla przykładu, w budowie dachu, gdzie obciążenia rozkładają się różnie, zastosowanie płyty o jednorodnej wytrzymałości zapewnia pewność, że konstrukcja będzie zachowywać się stabilnie na całej powierzchni.

Właściwości takie jak zwiększona wytrzymałość na rozrywanie poprzeczne mają znaczenie w aplikacjach, gdzie mocowania, jak np. klamry do mocowania papy, są narażone na siły wyrywające.

Parametr sztywności wpływa z kolei na odległość podpór, na jakich płyta może być ułożona bez nadmiernego ugięcia.

Wyższe parametry techniczne płyt MFP często pozwalają na stosowanie cieńszych płyt w niektórych zastosowaniach w porównaniu do płyt OSB, zachowując ten sam poziom nośności, co może potencjalnie zniwelować część różnicy w cenie całkowitej dla projektu.

Jednak zasadniczo, płacąc więcej za MFP, kupujemy produkt, który przeszedł bardziej złożony proces produkcji i oferuje po prostu lepsze, bardziej zbalansowane parametry wytrzymałościowe.

To jest jak kupowanie narzędzia wyższej klasy – może kosztować więcej na początku, ale jego precyzja i trwałość często usprawiedliwiają tę inwestycję w dłuższej perspektywie.

Porównując cenę za metr kwadratowy, widzimy różnicę nominalną, ale analizując właściwości techniczne, dostrzegamy fundamentalne powody tej różnicy – technologię, precyzję ułożenia wiórów i wynikające z tego unikalne parametry.

Innymi słowy, płacimy za inżynierię materiałową, która eliminuje słabe punkty występujące w przypadku materiałów z wyraźnie zaznaczoną kierunkowością.

Dla profesjonalistów, którzy cenią sobie niezawodność i przewidywalność materiałów budowlanych, lepsze parametry techniczne płyt MFP są często warte dodatkowego kosztu.

Zwłaszcza w sytuacjach, gdy projekt zakłada nietypowe obciążenia, złożoną geometrię lub wymaga zastosowania płyt w obu kierunkach bez kompromisów w wytrzymałości.

Ta wszechstronność parametrów sprawia, że planowanie budowy staje się prostsze, a ryzyko popełnienia błędu związanego z orientacją płyt jest zerowe.

Finalnie, cena płyt MFP wynika z ich "multizadaniowości" i niezawodności, której nie znajdziemy w płytach o kierunkowej strukturze wiórów.

Płyta MFP vs OSB: Różnice w zastosowaniu i wydajności

Porównując zastosowania obu typów płyt, nie sposób pominąć faktu, że lepsze parametry techniczne płyt MFP bezpośrednio przekładają się na ich praktyczną wydajność na placu budowy i jakość finalnych konstrukcji.

Skoro płyta MFP charakteryzuje się jednakową wytrzymałością we wszystkich kierunkach, znacznie poprawia się jakość układanych podłóg i dachów, gdzie materiał jest poddawany obciążeniom działającym pod różnymi kątami.

W przypadku podłóg, jednolita sztywność MFP minimalizuje ryzyko powstawania "klawiszowania" czy pękania fug, zwłaszcza pod okładzinami wrażliwymi na odkształcenia, takimi jak płytki ceramiczne czy kamienne.

Wyobraźmy sobie posadzkę na płycie OSB, gdzie chód wymusza naprężenia prostopadłe do głównej osi wytrzymałości płyty – tam potencjalnie może dojść do większego ugięcia, które z czasem uszkodzi sztywną fugę.

Na dachu z kolei, równa wytrzymałość MFP na zginanie w obu osiach zapobiega odchylaniu się krawędzi okleiny dachowej pod wpływem wiatru czy ciężaru pokrycia i śniegu.

Parametry wytrzymałościowe widoczne są także w zdolności obu płyt do przenoszenia obciążeń na zginanie, co jest kluczowe w poszyciach dachów, podłóg czy ścian zewnętrznych.

Lepsze parametry MFP w tym aspekcie, zarówno w osi wzdłużnej, jak i poprzecznej, oznaczają, że można teoretycznie zastosować ją na większych rozstawach belek nośnych bez utraty stabilności konstrukcji.

Wydajność pracy z płytą MFP wzrasta również dzięki temu, że można ją dowolnie układać i wykorzystać całą jej powierzchnię do ostatniego kawałka.

Wykonawcy nie muszą planować rozkładu płyt pod kątem optymalnej orientacji wiórów względem kierunku obciążeń, co eliminuje błędy montażowe i skraca czas pracy.

Mniej odpadów to także mniej zmarnowanego materiału, co choć częściowo kompensuje wyższą cenę zakupu metra kwadratowego płyty MFP.

Tam, gdzie kluczowe jest mocowanie elementów do płyty – czy to ciężkich szafek kuchennych do ścian, zawiasów drzwiowych czy okiennych do ościeżnic z płytowych, czy elementów konstrukcyjnych na wkręty ciesielskie – możliwość zastosowania znacznych obciążeń na różnego typu mocowaniach (śrubach, kołkach, wkrętach) w płycie MFP jest ogromnym atutem.

Wyższa gęstość i lepsza wytrzymałość na rozrywanie poprzeczne gwarantują pewne trzymanie się mocowań w każdej części płyty, a nie tylko w miejscach o optymalnej orientacji wiórów.

Dotyczy to również mocowań w miejscach narażonych na wibracje czy zmienne obciążenia mechaniczne, gdzie pewność zamocowania jest priorytetem.

Warto wspomnieć o pracy płyty w skrajnie niekorzystnych warunkach atmosferycznych. Szczególnie wysokie bądź niskie temperatury nie będą znacząco osłabiać stabilności mocowań w płycie MFP.

Struktura MFP, z mniejszą skłonnością do odkształceń termicznych i wilgotnościowych, zapewnia lepszą współpracę materiału z mocowaniami.

To cecha istotna przy zastosowaniach zewnętrznych (np. tymczasowe ogrodzenia, obudowy) czy w nieogrzewanych budynkach gospodarczych.

Płyty MFP znajdują szerokie zastosowanie jako materiał poszyciowy na dachy spadziste, podłogi pływające, ścianki działowe, obudowy elewacyjne (jako warstwa usztywniająca i nośna pod wykończenie).

Są też wykorzystywane w konstrukcjach szkieletowych, w produkcji palet, regałów, a nawet w meblarstwie, zwłaszcza tam, gdzie wymagana jest duża nośność i odporność na odkształcenia.

OSB, będąc materiałem ekonomiczniejszym, często wybierana jest do zastosowań, gdzie jednokierunkowa wytrzymałość jest wystarczająca lub gdzie obciążenia nie są krytyczne.

Popularne zastosowania OSB to poszycia dachowe (szczególnie w konstrukcjach prostych, z uwzględnieniem kierunku obciążeń), podłogi (na belkach stropowych), ścianki działowe (mniej wymagające), a także jako materiał opakowaniowy czy do tymczasowych zabezpieczeń.

Tam, gdzie budżet jest kluczowy i możliwe jest zaprojektowanie konstrukcji w taki sposób, aby obciążenia działały wzdłuż osi głównej płyty, OSB wciąż stanowi atrakcyjne rozwiązanie.

Jednakże, tam gdzie wymagana jest jednorodność parametrów, większa stabilność wymiarowa (o czym szerzej w następnym rozdziale), lepsze trzymanie mocowań czy swoboda montażu bez ryzyka popełnienia błędu, płyta MFP pokazuje swoją wyższość i często usprawiedliwia wyższą cenę.

Na przykład, przy konstruowaniu schodów z płyt drewnopochodnych, jednolita wytrzymałość MFP zapewnia stabilność i pewność konstrukcji na całej szerokości stopni i spoczników, niezależnie od kierunku sił wywieranych przez użytkowników.

W stolarce otworowej, stosując MFP jako materiał do produkcji ościeżnic, zyskujemy pewność, że zawiasy i zaczepy utrzymają się stabilnie, niezależnie od miejsca ich przykręcenia.

Przewaga MFP w wydajności nie sprowadza się więc jedynie do łatwiejszego montażu czy mniejszej ilości odpadów.

Chodzi także o jakość końcowej konstrukcji, jej trwałość i bezpieczeństwo użytkowania przez lata, co w bilansie kosztów długofalowych może okazać się znaczącą oszczędnością.

Inwestor, który wybiera MFP do kluczowych elementów konstrukcji, jak dach czy podłogi, minimalizuje ryzyko kosztownych napraw w przyszłości, związanych z odkształceniami, pękaniem czy utratą nośności.

Podsumowując aspekt zastosowania i wydajności: płyta OSB jest dobrym, ekonomicznym materiałem do wielu standardowych zastosowań. Płyta MFP to krok dalej – materiał o wyższych parametrach, który daje większą swobodę projektową, ułatwia wykonawstwo i zapewnia wyższą jakość oraz trwałość konstrukcji w bardziej wymagających aplikacjach.

Wybór między płytą MFP i OSB pod kątem zastosowania powinien być podyktowany specyfiką projektu, oczekiwaną trwałością oraz analizą ryzyka potencjalnych problemów eksploatacyjnych.

Odporność na wilgoć i pęcznienie: Czy warto dopłacić?

Jedną z kluczowych właściwości, gdzie płyta MFP wykazuje lepsze parametry niż OSB, jest odporność na pęcznienie pod wpływem wilgoci. To aspekt o ogromnym znaczeniu w budownictwie.

Pęcznienie to nic innego jak zwiększanie objętości materiału w wyniku absorpcji wilgoci z otoczenia.

Płyty drewnopochodne, z racji swojej natury, w mniejszym lub większym stopniu chłoną wodę, co prowadzi do ich odkształcenia i zmiany wymiarów.

Dla standardowych płyt OSB/3, przeznaczonych do stosowania w warunkach umiarkowanej wilgotności, typowe pęcznienie po 24 godzinach zanurzenia w wodzie (wg normy EN 317) może przekraczać 15%, a często nawet 20% na grubości.

Oznacza to, że płyta 18 mm może napuchnąć do ponad 21 mm w ciągu doby kontaktu z wodą, co jest sporą zmianą wymiaru.

W przypadku płyt MFP, dzięki gęstszej strukturze i specyficznej technologii produkcji (m.in. rodzaj użytego spoiwa i sposób prasowania), pęcznienie jest znacząco ograniczone.

Parametry pęcznienia płyt MFP po 24 godzinach zanurzenia w wodzie wynoszą zazwyczaj poniżej 10%, często spadając nawet poniżej 6-8% dla wysokiej jakości produktów.

Ta wyraźnie niższa chłonność i skłonność do pęcznienia przekładają się na znacznie większą stabilność wymiarową płyt MFP w zmiennych warunkach wilgotnościowych.

Dlaczego to takie ważne na budowie? Pęcznienie płyty podłogowej może prowadzić do wypychania posadzki, odspajania płytek, pękania fug czy uszkodzenia innych wykończeń.

W przypadku poszycia dachowego, pęcznienie i związane z nim ruchy mogą rozszczelnić połączenia, uszkodzić papę lub membranę, a w konsekwencji prowadzić do przecieków.

Płyta OSB wystawiona na działanie opadów podczas budowy (zanim dach zostanie przykryty) potrafi znacząco zwiększyć swoją grubość, co potem, po wyschnięciu, powoduje problemy ze stabilnością konstrukcji.

O ile płyty obu typów po wyschnięciu w dużej mierze wracają do swoich pierwotnych wymiarów, to w przypadku OSB często towarzyszy temu pewna trwała deformacja lub utrata części pierwotnych właściwości mechanicznych.

Płyta MFP znacznie lepiej znosi cykle zawilgocenia i wysuszenia, zachowując większą stabilność i parametry wytrzymałościowe nawet po takim "przejściu".

Dzięki temu MFP jest często preferowanym materiałem do stosowania w obszarach narażonych na podwyższoną wilgotność.

Idealnie nadaje się na poszycia dachów w okresie budowy, na ściany zewnętrzne konstrukcji szkieletowych przed finalnym ociepleniem i elewacją, a także jako materiał podłogowy w łazienkach czy kuchniach (z zachowaniem odpowiedniej izolacji przeciwwilgociowej).

Jej zastosowanie minimalizuje ryzyko deformacji spowodowanych przypadkowym zalaniem lub długotrwałym oddziaływaniem wilgoci powietrza.

Czy warto zatem dopłacić za lepszą odporność na wilgoć, wybierając płytę MFP zamiast OSB? Odpowiedź zależy od specyfiki projektu.

W przypadku konstrukcji wewnętrznych, suchych pomieszczeń, gdzie nie ma ryzyka kontaktu z wodą, a wilgotność jest stabilna, droższa MFP może być nadmiernym wydatkiem.

Jednak w miejscach krytycznych, takich jak dachy (szczególnie te o niskim spadku), podłogi pod płytki ceramiczne, ściany zewnętrzne czy jakiekolwiek zastosowanie, gdzie płyta może być narażona na choćby przejściowe zawilgocenie, wyższa odporność MFP staje się jej ogromną zaletą.

W takich scenariuszach dopłata za płytę o niższym pęcznieniu może okazać się bardzo dobrą inwestycją, zapobiegającą problemom i kosztownym naprawom w przyszłości.

Myśląc kategoriami ubezpieczenia budowy, wybór MFP w krytycznych miejscach jest taką właśnie polisą, dającą większy margines bezpieczeństwa w razie nieprzewidzianych zdarzeń (np. intensywne opady podczas montażu poszycia).

Niska nasiąkliwość i pęcznienie płyt MFP to również lepsza baza pod dalsze prace – płyta szybciej schnie i jest gotowa do dalszej obróbki, np. gruntowania czy klejenia hydroizolacji.

Warto też pamiętać, że odporność na wilgoć płyty to nie to samo co wodoodporność całego systemu. Nawet MFP wymaga odpowiedniego zabezpieczenia na krawędziach i w połączeniach, szczególnie w zastosowaniach zewnętrznych lub mokrych.

Jednak jej niska pęczliwość sprawia, że system izolacyjny jest mniej narażony na uszkodzenia wynikające z ruchów płyty.

Dla wykonawcy, praca z materiałem stabilnym wymiarowo oznacza mniej stresu i pewność, że „co raz zrobione, będzie trzymać wymiar”.

Dla inwestora to gwarancja trwałości i braku niemiłych niespodzianek po latach eksploatacji budynku.

W kontekście płyta MFP czy OSB cena, ten element pęcznienia jest często kluczowym argumentem przemawiającym za wyborem droższego rozwiązania, zwłaszcza w trudniejszych warunkach.

To swoisty wskaźnik niezawodności materiału w starciu z jednym z najczęstszych wrogów konstrukcji drewnianych – wodą i wilgocią.

Analizując koszt zakupu płyt, należy więc uwzględnić nie tylko cenę jednostkową, ale i potencjalne oszczędności wynikające z uniknięcia problemów związanych z pęcznieniem – koszt naprawy podłogi zniszczonej przez wodę czy dachu po przecieku znacznie przewyższa różnicę w cenie materiałów.

Podsumowując: jeśli budujesz w suchym klimacie i na placu budowy panuje "apteczna" czystość i suchość, OSB może wystarczyć. Jeśli jednak istnieje choć cień ryzyka zawilgocenia lub projekt zakłada pomieszczenia mokre, dopłata do MFP jest w wielu przypadkach absolutnie uzasadniona i stanowi rozsądną inwestycję w trwałość.