Jakie profile do płyt OSB wybrać w 2025 roku?

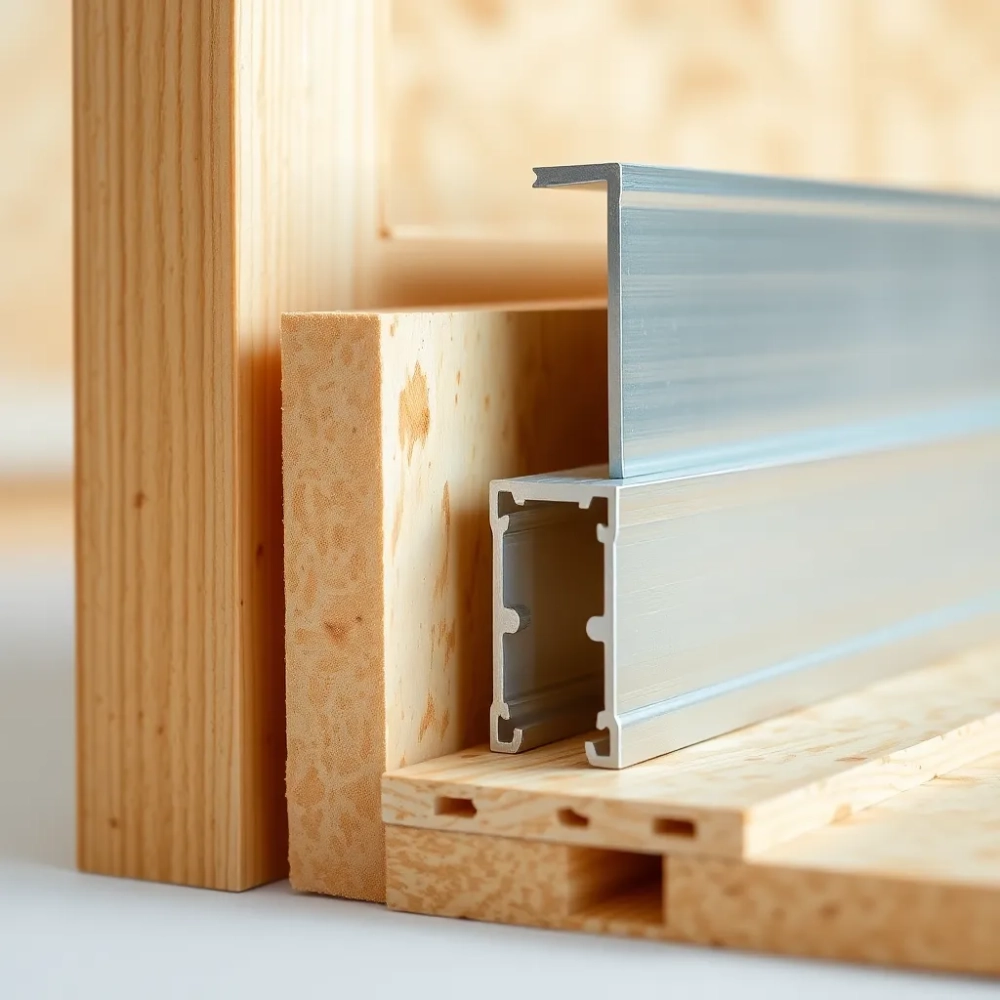

W świecie budownictwa, gdzie każdy detal ma znaczenie dla trwałości i funkcjonalności, wybór odpowiedniego rusztu pod poszycie bywa prawdziwą łamigłówką. Jeśli stanąłeś przed wyzwaniem montażu popularnych i wszechstronnych płyt OSB, zapewne zastanawiasz się, jakie profile do płyt OSB sprawdzą się najlepiej? To kluczowe pytanie, bo od właściwej podkonstrukcji zależy stabilność całej ściany, podłogi czy sufitu. W skrócie: najczęściej stosuje się profile metalowe i drewniane profile, ale diabeł, jak zwykle, tkwi w szczegółach, które zaraz rozszyfrujemy. Wyboldujemy metalowe i drewniane profile jako kluczową odpowiedź, by podkreślić podstawowy dylemat wyboru.

- Profile metalowe kontra profile drewniane – porównanie zalet i wad

- Kluczowe czynniki wyboru profili do płyt OSB: obciążenie, wilgotność i typ konstrukcji

- Montaż profili pod płyty OSB – najczęstsze błędy i jak ich uniknąć

Decydując o tym, które rozwiązanie konstrukcyjne będzie optymalne, warto spojrzeć na sprawę szerzej, analizując kluczowe czynniki wpływające na wydajność i żywotność całej instalacji. Różnorodność projektów budowlanych sprawia, że nie ma jednej uniwersalnej recepty. Warunki panujące w pomieszczeniu, planowane obciążenia oraz specyfika samej konstrukcji to zmienne, które determinują finalny wybór materiału pod OSB.

Porównajmy zatem podstawowe cechy tych dwóch najpopularniejszych materiałów, które służą jako szkielet dla płyt drewnopochodnych. Takie zestawienie pozwoli ocenić, w jakich sytuacjach każdy z nich ujawnia swoje najmocniejsze strony, a kiedy lepiej poszukać alternatyw. Czasami pozornie drobna różnica w właściwościach może przełożyć się na lata bezproblemowej eksploatacji lub, niestety, na powtarzające się problemy.

| Cecha | Profile Metalowe | Profile Drewniane |

|---|---|---|

| Odporność na wilgoć | Bardzo wysoka (szczególnie ocynkowane) | Niska (wymaga impregnacji) |

| Trwałość / Odporność na szkodniki | Bardzo wysoka (nie gnije, nie jedzą go owady) | Zmienna (wymaga ochrony, może gnić) |

| Precyzja wymiarowa | Bardzo wysoka (standard fabryczny) | Średnia (podlega paczeniu, skręcaniu) |

| Łatwość obróbki | Średnia (wymaga specjalistycznych narzędzi) | Bardzo wysoka (łatwe cięcie, wkręcanie) |

| Koszt materiału (szacunkowy per mb) | Wyższy | Niższy |

| Ryzyko mostków termicznych | Wyższe (jeśli brak izolacji) | Niższe (drewno jest izolatorem) |

| Waga konstrukcji | Lżejsza (dla danej wytrzymałości) | Często cięższa (szczególnie masywne belki) |

| Estetyka (przy odkrytej konstrukcji) | Industrialna / wymaga zabudowy | Naturalna / często pożądana |

Z przedstawionego zestawienia jasno wynika, że wybór materiału na profile pod OSB to decyzja strategiczna, a nie tylko estetyczna czy kosztowa w pierwszym odruchu. Trzeba głębiej zastanowić się nad specyfiką miejsca, w którym ruszt ma powstać. Czy mamy do czynienia z łazienką o podwyższonej wilgotności, czy może z suchym salonem? Czy konstrukcja będzie przenosić znaczne obciążenia, czy pełni jedynie funkcję działową? Dopiero po szczerym i szczegółowym przemyśleniu tych pytań można skierować swoje kroki w stronę konkretnego rozwiązania, by cieszyć się stabilną i długowieczną konstrukcją.

Zobacz także: Ściana z OSB i GK: Cena za m2 w 2025

Nie możemy również zapominać, że nawet najlepszy materiał nie spełni swojego zadania bez prawidłowego montażu. Właściwe techniki instalacji, unikanie popularnych pułapek i dbałość o detale są równie, jeśli nie bardziej, kluczowe niż sam wybór profili. Często drobny błąd na etapie tworzenia podkonstrukcji potrafi zniweczyć zalety nawet najdroższego systemu.

Profile metalowe kontra profile drewniane – porównanie zalet i wad

Wybór materiału na ruszt pod płyty OSB to decyzja, która często spędza sen z powiek zarówno doświadczonym fachowcom, jak i majsterkowiczom-amatorom. Z jednej strony kuszą precyzyjne i wytrzymałe profile metalowe, z drugiej – sprawdzone, łatwe w obróbce i często tańsze drewno. Przyjrzyjmy się im z bliska, ważąc wszystkie za i przeciw, niczym sędzia w ringu, który musi ogłosić werdykt.

Profile metalowe – precyzja i trwałość w jednym

Jeśli myślisz o konstrukcjach stalowych, które mają wytrzymać próbę czasu, profile metalowe do OSB jawią się jako bardzo solidna opcja. Zazwyczaj wykonane są ze stali ocynkowanej, co zapewnia im wysoką odporność na korozję. To jak pancerz chroniący przed rdzą, która potrafi być bezlitosna dla innych materiałów, zwłaszcza w wilgotnym środowisku.

Zobacz także: Czy blachę kłaść bezpośrednio na płytę OSB?

Ich ogromnym plusem jest też niezmienność wymiarów. Drewno "pracuje", puchnie, kurczy się. Metal stoi na baczność, zachowując nadane mu kształty i wymiary, co przekłada się na idealnie płaską powierzchnię pod płytę OSB, minimalizując ryzyko powstawania nierówności czy spękań w przyszłości.

Lekkość metalowych profili, mimo ich wytrzymałości, ułatwia transport i montaż, zwłaszcza przy tworzeniu sufitów podwieszanych czy wysokich ścian działowych. Pomyśl o fachowcu taszczącym ciężkie belki kontra osoba niosąca pęczek lekkich profili typu C – różnica w wysiłku jest oczywista.

Dostępne w standardowych wymiarach (np. profile C i U o szerokościach 50, 75, 100 mm i grubościach blachy 0.5-0.6 mm) pozwalają na łatwe projektowanie i kalkulację materiału. Często posiadają gotowe otwory ułatwiające przepuszczanie instalacji elektrycznych czy hydraulicznych, co jest wygodne na etapie prac wykończeniowych.

Nie są jednak pozbawione wad. Pierwsza, oczywista – cena. Generalnie profile metalowe bywają droższe w zakupie niż ich drewniane odpowiedniki, zwłaszcza w przeliczeniu na metr bieżący podstawowych profili. W większych projektach może to stanowić zauważalną różnicę w budżecie.

Montaż profili metalowych wymaga też nieco innych narzędzi niż tradycyjnych drewnianych. Zwykła piła ręczna nie wystarczy. Potrzebne są nożyce do blachy lub szlifierka kątowa do precyzyjnego cięcia oraz wkrętarka z odpowiednimi bitami do wkrętów samowiercących, tzw. "pchełek", które łączą profile ze sobą. "Jak to, znów po nowe narzędzia?" – mógłby westchnąć domowy majsterkowicz.

Kolejną kwestią jest ryzyko tworzenia mostków termicznych. Metal świetnie przewodzi ciepło (i zimno!), co w przypadku niedostatecznej izolacji może prowadzić do strat energii i kondensacji wilgoci. W chłodniejszych pomieszczeniach, na przykład przy zewnętrznej ścianie garażu adaptowanego na warsztat, wymaga to starannego planowania izolacji termicznej, by metalowy ruszt nie stał się źródłem problemów z temperaturą i wilgocią.

Profile drewniane – tradycja, ekonomia i łatwość obróbki

Szkielet drewniany to coś, co większość z nas kojarzy z klasycznym budownictwem, poddaszami czy ścianami działowymi. Drewno jest materiałem, z którym łatwo pracować. Wystarczy piła, miarka i ołówek, by dociąć element na wymiar. Przykręcanie płyt OSB do drewnianych profili jest też intuicyjne i szybkie – standardowe wkręty do drewna dają sobie świetnie radę.

Argument ekonomiczny jest często kluczowy. W porównaniu z metalem, profil drewniany o podobnej wytrzymałości na zginanie może być po prostu tańszy, szczególnie jeśli kupujemy standardowe krawędziaki tartaczne. To przyciąga osoby, które realizują projekty o ograniczonym budżecie.

Drewno ma naturalne właściwości izolacyjne. Zastosowanie drewnianego rusztu w mniejszym stopniu przyczynia się do powstawania mostków termicznych niż analogiczny szkielet metalowy. To duża zaleta w kontekście efektywności energetycznej budynku.

Dla niektórych, szczególnie w domach o drewnianej konstrukcji, naturalny wygląd drewnianych profili (nawet jeśli zostaną zabudowane) jest dodatkowym plusem. A jeśli profile mają pozostać widoczne, np. w rustykalnych wnętrzach, odpowiednio przygotowane drewno tworzy niepowtarzalny klimat.

Ale i drewno ma swoje ciemne strony. Jego największym wrogiem jest wilgoć. Pod wpływem zmiennej wilgotności powietrza drewno chłonie ją lub oddaje, zmieniając swoje wymiary – puchnie lub kurczy się, a nawet może się paczyć. „Oj, znowu krzywa ta belka!” – to często słyszane utyskiwania na budowie.

Aby drewniany szkielet pod płyty OSB służył latami, szczególnie w miejscach narażonych na choćby minimalne zawilgocenie czy ataki szkodników, wymaga obowiązkowej impregnacji drewna. Pominięcie tego kroku w wilgotnym środowisku to prosta droga do rozwoju pleśni, grzybów czy aktywności korników, co w perspektywie czasu może prowadzić do osłabienia konstrukcji i konieczności kosztownych remontów.

Precyzja drewnianych profili bywa też mniejsza niż metalowych. Choć sortowane drewno konstrukcyjne (np. C24) oferuje bardzo dobre parametry i stabilność, standardowe drewno tartaczne bywa różnej jakości. Może mieć sęki, pęknięcia, a wilgotność może znacznie odbiegać od ideału. Trzeba umieć selekcjonować materiał.

W przypadku konstrukcji przenoszących bardzo wysokie obciążenia, drewniane belki o wymaganej wytrzymałości mogą być znacznie większe i cięższe od analogicznych profili metalowych. Ich transport i montaż bywają wtedy bardziej wymagające fizycznie i logistycznie.

Podsumowując, zarówno profile metalowe, jak i drewniane mają swoje specyficzne zastosowania, gdzie w pełni wykorzystują swoje atuty. Wybór zależy od priorytetów projektu: czy najważniejsza jest bezwzględna odporność na wilgoć i precyzja (metal), czy może łatwość obróbki, koszt i naturalne właściwości (drewno)? Czasami możliwe, a nawet wskazane, jest połączenie obu materiałów w różnych częściach konstrukcji, aby uzyskać optymalny efekt.

Główny wniosek jest taki: poznanie właściwości obu materiałów to pierwszy krok do podjęcia świadomej decyzji. Nie ma „lepszego” profilu w oderwaniu od kontekstu. Jest jedynie ten, który najlepiej pasuje do konkretnego zadania i warunków, w jakich będzie eksploatowany.

Kluczowe czynniki wyboru profili do płyt OSB: obciążenie, wilgotność i typ konstrukcji

Zgadnij, co jest ważniejsze niż materiał, z którego zbudowano ruszt pod OSB? Odpowiedź brzmi: analiza warunków, w jakich ten ruszt będzie funkcjonować! To jak dobieranie opon do samochodu – super sportowe opony są świetne na suchy tor, ale na lodzie to recepta na katastrofę. Podobnie z profilami. Decydując, jakie profile do płyt OSB będą strzałem w dziesiątkę, musimy wziąć pod lupę trzy główne czynniki: przewidywane obciążenia konstrukcyjne, poziom wilgotności w pomieszczeniu oraz rodzaj konstrukcji, jaką budujemy.

Obciążenie – fundament stabilności

Pierwsza i najważniejsza kwestia to: ile ten ruszt ma unieść? Mówiąc o obciążeniu, mamy na myśli nie tylko ciężar samej płyty OSB czy materiałów wykończeniowych (tzw. obciążenie stałe), ale przede wszystkim to, co znajdzie się na, w lub obok konstrukcji w przyszłości (obciążenie zmienne). Podłoga w pokoju dziennym przenosi znacznie większe obciążenia niż sufit podwieszany w garderobie, a ściana nośna musi utrzymać ciężar dachu, stropów i innych elementów.

Dla konstrukcji podłogowych, gdzie obciążenia są największe, dobór odpowiednio wytrzymałych profili (belek) i ich rozstawu jest absolutnie krytyczny. Płyty OSB stosowane na podłogi (zazwyczaj o grubości 18-25 mm) wymagają solidnego podparcia. Standardowy rozstaw legarów drewnianych czy profili metalowych nie powinien przekraczać 400-600 mm, w zależności od grubości i rodzaju płyty. Zaniedbanie tego prowadzi do ugięć, skrzypienia, a w skrajnych przypadkach nawet do złamania płyty czy rusztu.

Pamiętacie to uczucie, gdy wchodzicie na stary strych i podłoga ugina się pod nogami? To klasyczny przykład niedoszacowania obciążenia i zastosowania zbyt słabych profili lub zbyt dużego rozstawu. Podobne ryzyko istnieje przy źle zaprojektowanych ścianach działowych, na których planujemy wieszać ciężkie półki czy telewizory.

Dla ścian działowych, które przenoszą głównie ciężar własny i obciążenie od powieszone, ważne jest przede wszystkim zachowanie odpowiedniej sztywności bocznej. Rozstaw profili (słupków) jest tu zazwyczaj podyktowany szerokością płyt OSB (standardowo 1250 mm), aby krawędzie płyty zawsze wypadały na środku profilu, umożliwiając solidne połączenie. Typowy rozstaw to 600 mm w osi profili dla płyt 12 mm i grubszych, ale dla cieńszych płyt (np. 9-10 mm) lepiej zastosować rozstaw 400 mm.

Przy konstrukcjach nośnych – ścianach szkieletowych czy elementach dachu – niezbędne są szczegółowe obliczenia statyczne wykonane przez konstruktora. Nie ma tu miejsca na improwizację. W tego typu zastosowaniach często wykorzystuje się masywniejsze profile metalowe lub sortowane drewno konstrukcyjne o potwierdzonych parametrach wytrzymałościowych (np. klasy C24 dla drewna), o znacznie większych przekrojach niż w przypadku ścian działowych czy sufitów podwieszanych. Belka drewniana o przekroju 200x45 mm czy profil stalowy C o szerokości 150 mm i grubości blachy 1.5 mm to typowe przykłady elementów stosowanych w konstrukcjach przenoszących znaczne obciążenia, np. w przypadku belek stropowych na rozpiętości 4 metrów.

Reasumując, niedoszacowanie obciążenia to najczęstszy błąd projektowy prowadzący do problemów. Zawsze zakładajmy nieco wyższe obciążenia niż minimalne i wybierajmy profile o odpowiedniej nośności i sztywności, dostosowując ich rozstaw do grubości i parametrów używanej płyty OSB. To inwestycja w spokój na lata.

Wilgotność – test odporności

Poziom wilgotności to kolejny czynnik, który powinien zdecydować o wyborze materiału na profile. Wilgoć potrafi być bezwzględna, zwłaszcza dla drewna. Pomieszczenia mokre i wilgotne, takie jak łazienki, pralnie, suszarnie czy niewentylowane piwnice, stawiają specyficzne wymagania materiałom konstrukcyjnym.

W takich miejscach profile metalowe (pod warunkiem, że są ocynkowane lub mają inną powłokę antykorozyjną) to często wybór numer jeden. Metal nie chłonie wilgoci, nie gnije i nie pleśnieje. Tworzy stabilny szkielet, który nie zmieni swoich wymiarów pod wpływem podwyższonej wilgotności powietrza czy sporadycznego zachlapania wodą. W teorii można zbudować drewniany szkielet w łazience, ale wymaga to użycia drewna o specjalnie niskiej wilgotności (poniżej 15%), jego starannej impregnacji przeciwgrzybiczej i owadom oraz zapewnienia doskonałej wentylacji i hydroizolacji całej konstrukcji, włącznie z profilami. Brzmi jak sporo zachodu, prawda? Stąd w mokrych pomieszczeniach metal jest po prostu bezpieczniejszym i trwalszym wyborem.

W przypadku profili drewnianych stosowanych w suchych pomieszczeniach (pokój dzienny, sypialnia, korytarz) ryzyko związane z wilgocią jest znacznie mniejsze, choć wciąż nie zerowe, zwłaszcza w przypadku słabej wentylacji czy nagłych zmian wilgotności. Drewno o odpowiedniej wilgotności (optymalnie 12-18% w momencie montażu) i zabezpieczone przed ewentualnym bezpośrednim kontaktem z wodą (np. przy wylewkach podłogowych) sprawdza się doskonale. Zastosowanie folii paroizolacyjnej po ciepłej stronie przegrody (ściany zewnętrznej, dachu) dodatkowo chroni drewniany ruszt przed wilgocią pochodzącą z wnętrza budynku.

Warto pamiętać, że sama płyta OSB również ma swoją tolerancję na wilgoć. Płyty standardowe (OSB/2) nadają się tylko do suchych pomieszczeń, podczas gdy OSB/3 i OSB/4 mają zwiększoną odporność i mogą być stosowane w pomieszczeniach o podwyższonej wilgotności, a nawet na zewnątrz (choć wymagają wtedy dodatkowej ochrony przed bezpośrednimi opadami). Nawet najlepsze profile nie uchronią słabej płyty OSB przed zniszczeniem przez wilgoć. Synergia materiałów jest kluczowa.

Podsumowując aspekt wilgotności: jeśli projekt zakłada pracę w trudnych, wilgotnych warunkach lub konstrukcja ma być narażona na bezpośrednie działanie wody, metal (ocynkowany) to rozwiązanie bezpieczniejsze i wymagające mniej zabiegów ochronnych niż drewno. W standardowych, suchych pomieszczeniach, oba materiały mogą być stosowane, pod warunkiem odpowiedniego zabezpieczenia drewna i kontrolowania jego wilgotności przed montażem.

Typ konstrukcji – specjalista od zadań specjalnych

Ostatnim z kluczowych czynników jest rodzaj konstrukcji, którą planujemy zrealizować. Inne wymagania mają profile na ścianę działową, inne na nośną, jeszcze inne na sufit podwieszany czy podłogę na legarach. Pomyśl o tym jak o doborze odpowiedniego buta do sportu – inne założysz do biegania, inne do wspinaczki górskiej.

Dla lekkich ścian działowych (np. do wydzielenia garderoby czy spiżarni) często stosuje się profile metalowe o mniejszej szerokości (np. 50 mm) lub krawędziaki drewniane o wymiarach 50x70 mm. Taka konstrukcja jest stosunkowo lekka i szybka w montażu, a jednocześnie wystarczająco sztywna, aby przykręcić do niej płyty OSB i standardowe materiały wykończeniowe, jak płyty gipsowo-kartonowe czy tynki cienkowarstwowe na OSB. Grubość płyty OSB do ścian działowych waha się zazwyczaj od 9 do 15 mm.

Konstrukcje sufitów podwieszanych pod płyty OSB (które mogą pełnić rolę usztywnienia stropu lub podłoża pod izolację i inne materiały) zazwyczaj opierają się na lżejszych profilach, np. systemowych profilach stalowych CD/UD (takich jak do płyt gips-karton) podwieszanych do stropu na wieszakach. Ich rozstaw musi zapewniać podparcie krawędzi płyt OSB i nie przekraczać wartości podanych przez producenta płyt, np. 400 mm dla płyt sufitowych. Można też wykonać ruszt drewniany z łat (np. 40x60 mm), co jest rozwiązaniem tańszym, ale wymaga idealnie prostej belki do podwieszenia i starannego poziomowania łat.

W przypadku konstrukcji podłogowych, na legarach, profile (zarówno drewniane legary, np. 50x100 mm lub większe, jak i metalowe belki stropowe) muszą być wystarczająco wytrzymałe, aby przenieść obciążenia użytkowe bez nadmiernych ugięć. Tu wybór profili jest ściśle powiązany z rozpiętością podłogi i przewidzianym obciążeniem, co wymaga dokładnych obliczeń. Grubość OSB na podłogi zazwyczaj zaczyna się od 18 mm.

Warto też wspomnieć o znaczeniu grubości płyty OSB dla wyboru profili. Im cieńsza płyta, tym gęściej muszą być rozmieszczone profile, aby zapewnić jej odpowiednie podparcie i zapobiec ugięciom między profilami. Zastosowanie grubszych płyt OSB pozwala na zwiększenie rozstawu profili, co może przyspieszyć montaż i zredukować koszt podkonstrukcji, ale podnosi koszt samych płyt. Przykład: ściana działowa z OSB 9 mm wymaga słupków co 40 cm, podczas gdy z OSB 15 mm wystarczy rozstaw 60 cm.

Podsumowując, typ konstrukcji definiuje, jakie wymiary i nośność muszą mieć profile. Nie ma sensu przewymiarowywać rusztu pod lekką ściankę, ani też stosować zbyt słabych elementów w konstrukcji nośnej. Analiza funkcji, jaką ma pełnić dany element, to klucz doboru właściwego materiału i przekroju profili, co pozwala uniknąć kosztownych błędów i zapewnić trwałość całej inwestycji. Ignorując te czynniki, ryzykujemy nie tylko pieniądze, ale i bezpieczeństwo użytkowania.

Montaż profili pod płyty OSB – najczęstsze błędy i jak ich uniknąć

Wybraliśmy już profile, kupiliśmy materiał, stoimy na budowie gotowi do działania. Moment montażu to chwila prawdy. Nawet najlepiej dobrane profile mogą nie spełnić swojej roli, jeśli zostaną zainstalowane nieprawidłowo. To jak z mistrzowskim kucharzem – może mieć najlepsze składniki na świecie, ale jeśli spartaczy sposób przygotowania, danie będzie niejadalne. Skupmy się więc na tym, jak uniknąć błędów montażowych i zastosować zasady ich montażu, by uniknąć kosztownych błędów i zaoszczędzić czas, nerwy i pieniądze. Przedstawimy najczęstsze błędy montażowe.

Grzechy główne planowania i przygotowania

Jeden z najczęstszych błędów, który pojawia się jeszcze przed wbiciem pierwszego wkręta, to brak dokładnego zaplanowania rozstawu profili. Standardowa płyta OSB ma 1250 mm szerokości. Jeśli profile (czy to metalowe, czy drewniane słupki lub legary) ustawimy np. co 50 cm w osi, to krawędzie płyty wypadną... gdzieś w powietrzu między profilami! Prawidłowy rozstaw musi być dostosowany do szerokości płyty i wynosić np. 625 mm w osi, aby krawędzie każdej płyty (poza pierwszą) wypadały dokładnie w połowie profilu, na którym spotyka się z krawędzią kolejnej płyty, lub najczęściej 600 mm w osi (aby łatwiej było obliczać np. przy 2.5m wysokości ściany) co przyciętej odpowiednio płycie także pozwala oprzeć krawędź na środku profilu. Pomijanie tego detalu to prosta droga do problemów ze sztywnością krawędzi płyt i ich pękaniem.

Kolejnym grzechem jest niedostateczne przygotowanie materiału. W przypadku drewna, użycie mokrych (o wilgotności powyżej 20%) lub mocno wypaczonych elementów to katastrofa zwiastująca problemy. Drewno wyschnie na konstrukcji, zmieni kształt, co może pociągnąć za sobą deformacje całej ściany czy podłogi. To jak budowanie domu na ruchomych piaskach. Zawsze sprawdzaj wilgotność drewna wilgotnościomierzem i używaj elementów prostych i o odpowiedniej klasie sortowniczej.

Zapominanie o impregnacji drewna w miejscach narażonych na wilgoć czy ataki biologiczne to wręcz proszenie się o kłopoty. Wilgoć i owady pracują powoli, ale skutecznie, podkopując trwałość nawet najsolidniejszej konstrukcji. Traktowanie drewna odpowiednimi środkami ochrony to element higieny pracy budowlanej, którego nie wolno pomijać, zwłaszcza przy budowie tarasów, wiat czy elementów konstrukcji dachu.

Błędy podczas montażu profili metalowych

Montaż profili metalowych wymaga specjalistycznych narzędzi i odrobiny wprawy, ale też uwagi na szczegóły. Jednym z klasycznych błędów jest używanie niewłaściwych wkrętów. Wkręty do płyt gipsowo-kartonowych (tak zwane "czarne wkręty") nie nadają się do łączenia profili metalowych. Są za mało wytrzymałe, łatwo się łamią, a ich gwint nie jest przystosowany do pracy w metalu. Należy stosować specjalne wkręty samowiercące, często nazywane "pchełkami" (np. w rozmiarze 4.2x13 mm), które same wiercą otwór w blasze i tworzą gwint, zapewniając stabilne połączenie profili.

Kolejny błąd to niedostateczne wzmocnienie otworów. Wokół drzwi i okien profile powinny być zdwojone lub zastosowane powinny być specjalne kształtowniki wzmacniające, aby przenieść obciążenia znad otworu i zapewnić stabilne punkty mocowania dla futryn czy ościeżnic. Opieranie wagi okna tylko na jednym profilu to ryzyko deformacji ościeżnicy i problemów z zamykaniem/otwieraniem.

Jak wspomniano wcześniej, mostki termiczne to zmora metalowych konstrukcji. Powstają wszędzie tam, gdzie metalowy element konstrukcji (profil) styka się bezpośrednio z zimniejszą powierzchnią, np. zewnętrzną warstwą ściany, bez warstwy izolującej. W takich miejscach ciepło ucieka z budynku, a wilgoć z ciepłego powietrza wewnętrznego może się skraplać na powierzchni metalu, prowadząc do zawilgocenia izolacji lub konstrukcji. Unikamy tego stosując przekładki termiczne, np. cienkie taśmy z pianki poliuretanowej, między profilami a innymi elementami, lub poprzez staranne umieszczenie izolacji wewnątrz przegrody tak, aby otulała profile i przerywała ciągłość mostka termicznego. Pamiętajcie, metal zimą robi się "na wskroś" zimny!

Z pozoru trywialne, ale ważne: dokładne cięcie profili i ich równe łączenie. Krzywo docięty profil sprawia, że całość wychodzi z poziomu lub pionu, a połączenia są niestabilne i wymagają nadmiernej ilości wkrętów lub prowizorycznych łatań. „Panie, jakoś to skręcimy, wyrówna się płytą!” – to częste, błędne podejście, które mści się na etapie wykończenia, kiedy nierówności wychodzą na światło dzienne.

Błędy podczas montażu profili drewnianych

Drewno, choć proste w obróbce, też ma swoje specyficzne wymagania. Najczęstsze błędy to niewłaściwe łączenie elementów i niedokładne pasowanie. Przykręcając płytę OSB, wkręty powinny być umieszczone w odpowiedniej odległości od krawędzi deski czy profilu – zbyt blisko powodują rozszczepienie drewna, zwłaszcza gdy jest suche lub sękate. Standardowa odległość to 10-15 mm od krawędzi.

Brak zachowania pionu i poziomu podczas wznoszenia ścian czy układania legarów to gwarancja krzywej konstrukcji. Stosujcie poziomicę przy każdym profilu! "Na oko" to najdroższa miara na budowie. Krzywy ruszt oznacza konieczność stosowania większej ilości materiału izolacyjnego do wyrównania płaszczyzny pod płyty, lub co gorsza, prowadzi do nierównej powierzchni płyty OSB, którą potem trudno wykończyć.

W przypadku podłóg na legarach, kluczowe jest stabilne oparcie belek na fundamencie, ścianach czy podciągach oraz stosowanie odpowiednich mocowań (np. kątowników, kotew, złączy ciesielskich), które zapobiegną przesuwaniu się lub skręcaniu legarów pod obciążeniem. Stosowanie samych wkrętów do łączenia belek w narożnikach bez dodatkowych złączy jest często niewystarczające przy większych obciążeniach.

Warto też pamiętać o dylatacjach w długich konstrukcjach drewnianych, choć pod płytą OSB problem "pracy" drewna jest nieco niwelowany przez samą płytę. Ważne jest jednak, aby dylatacja była zachowana w samej konstrukcji (jeśli jest bardzo długa) oraz oczywiście między płytami OSB i innymi elementami konstrukcyjnymi (ścianami, słupami). Płyty OSB powinny mieć szczelinę dylatacyjną minimum 2 mm między panelami i 10-15 mm wokół całej konstrukcji. Ta szczelina pozwala na niewielkie ruchy termiczne i wilgotnościowe materiałów bez ryzyka wyboczenia czy spękania.

Jak uniknąć błędów? Praktyczne wskazówki

Pierwsza rada jest prozaiczna: czytaj instrukcje! Producenci profili i płyt OSB dostarczają wytyczne dotyczące montażu, rozstawu, typów łączników. Ignorowanie tych zaleceń to jak ignorowanie mapy w obcym mieście.

Druga: mierz dwa razy, tnij raz. Sprawdzaj wymiary i kąty wielokrotnie przed wykonaniem cięcia czy zamocowania. Używaj dobrej jakości narzędzi: precyzyjnej miarki, solidnej poziomicy, kątownika. Narzędzia to inwestycja, nie koszt, kiedy pomyślisz o stratach z powodu błędów.

Trzecia: nie śpiesz się. Montaż profili to fundament, od którego zależy cała reszta. Lepiej poświęcić kilka dodatkowych godzin na dokładne wyrównanie i sprawdzenie pionów/poziomów, niż potem zmagać się z krzywą ścianą, którą trudno wykończyć.

Czwarta: stosuj odpowiednie łączniki w odpowiedniej liczbie. Wkręt na kilogram obciążenia to za mało! Producenci podają zalecaną liczbę wkrętów na metr bieżący lub na połączenie. Dotrzymywanie tych wytycznych zapewnia odpowiednią sztywność i wytrzymałość konstrukcji.

I wreszcie, jeśli masz wątpliwości – zapytaj fachowca lub poszukaj rzetelnych poradników. Wiedza to potęga, zwłaszcza gdy stawka jest trwałość i bezpieczeństwo Twojej konstrukcji. Czasem jedna konsultacja może uchronić przed serią kosztownych pomyłek. "Serio myślałeś, że trzy wkręty na metrze wystarczą do sufitu?" - taka rozmowa z doświadczonym kolegą z branży może otworzyć oczy.

Pamiętajcie, że ruszt pod OSB to więcej niż tylko zbiór profili. To kręgosłup Waszej ściany, podłogi czy sufitu. Solidnie zbudowany zapewni stabilność i pozwoli w pełni wykorzystać zalety płyt OSB. Zastosowanie się do podstawowych zasad planowania, przygotowania materiału i precyzyjnego montażu pozwoli uniknąć najczęstszych błędów i cieszyć się trwałą konstrukcją przez długie lata.