Jaka wełna na sufit podwieszany – dobór grubości

Wybór wełny do sufitu podwieszanego wygląda na prosty: bierzemy najgrubszą i po sprawie. Sęk w tym, że grubość decyduje o izolacji akustycznej, wadze konstrukcji i koszcie, a gęstość oraz sposób układania potrafią odwrócić kalkulację o 180°. Dylematy najczęściej brzmią: czy lepiej 7,5 cm czy 10 cm, czy zastosować dwie warstwy po 5 cm, oraz jak dopasować materiał do nośności i wymagań przeciwpożarowych.

- Grubość wełny a izolacja akustyczna

- Wpływ gęstości wełny i układania na efektywność

- Optymalny kompromis: 7,5 cm vs 10 cm

- Dwie warstwy po 5 cm jako rozwiązanie

- Wpływ grubości na nośność konstrukcji i montaż

- Materiały i zabezpieczenia przeciwpożarowe

- Krok po kroku: jak dobrać grubość wełny do sufitu

- Jaka wełna na sufit podwieszany — Pytania i odpowiedzi

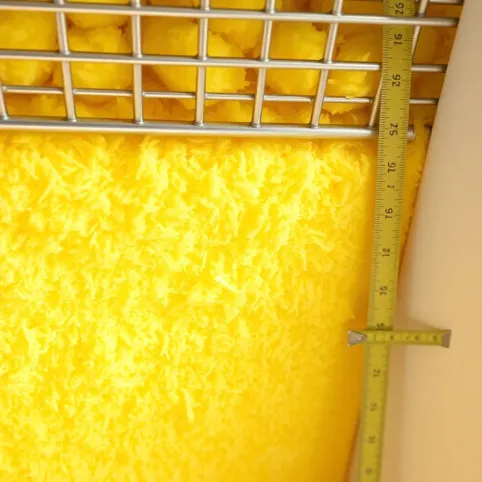

Poniżej znajduje się zestawienie porównawcze trzech typowych grubości wełny mineralnej używanych w sufitach podwieszanych (50, 75 i 100 mm) dla dwóch kategorii materiału: lekka wełna szklana i gęstsza wełna skalna. Dane są orientacyjne i służą do szybkiego porównania masy, kosztu i zdolności pochłaniania dźwięku.

| Grubość | Masa (kg/m²) – wełna szklana |

Masa (kg/m²) – wełna skalna |

Cena orient. (zł/m²) – szklana | Cena orient. (zł/m²) – skalna | Śr. pochłanianie α (250–2000 Hz) – szklana | Śr. pochłanianie α – skalna | Orient. przyrost izolacji Rw |

|---|---|---|---|---|---|---|---|

| 50 mm | ~1,0 (gęstość 20 kg/m³) | ~2,0 (gęstość 40 kg/m³) | ~9 zł | ~13 zł | ~0,35 | ~0,40 | +4 ÷ +6 dB |

| 75 mm | ~1,5 | ~3,0 | ~13 zł | ~19 zł | ~0,55 | ~0,60 | +7 ÷ +9 dB |

| 100 mm | ~2,0 | ~4,0 | ~17 zł | ~25 zł | ~0,70 | ~0,72 | +10 ÷ +12 dB |

Z tabeli wynika kilka praktycznych wniosków: rosnąca grubość szybko poprawia pochłanianie niskich częstotliwości, ale cena i masa też rosną. Wełna skalna daje wyższą skuteczność przy tej samej grubości, kosztem większego obciążenia. Dla szybkich kalkulacji: sufit 25 m² z wełną skalną 75 mm (19 zł/m²) to koszt materiału około 475 zł netto; paczki o wymiarach 0,6×1,2 m (5,76 m²) wymagają zamówienia 5 opakowań.

Grubość wełny a izolacja akustyczna

Najważniejsza informacja od razu: im grubsza warstwa wełny, tym lepsze tłumienie niskich częstotliwości. Pięć centymetrów radzi sobie z sygnałami o wyższych częstotliwościach — rozmowa, kroki damskich obcasów — ale ma ograniczoną skuteczność wobec dudnienia czy odgłosów z instalacji. Siedemdziesiąt pięć milimetrów to punkt, w którym zauważalnie wzrasta pochłanianie w paśmie mowy i niskich tonów.

Zobacz także: Jaka gruba wełna na sufit podwieszany

Niski bas wymaga przestrzeni i masy; stąd 100 mm to rozsądny wybór tam, gdzie hałas ma charakter niskotonowy: garaże pod mieszkaniem, pomieszczenia techniczne, sale ćwiczeń. Warto pamiętać, że sama wełna nie tworzy bariery izolacyjnej — wspólne działanie z płytą sufitową i odsunięciem od stropu (kanał powietrzny) decyduje o końcowym Rw.

W praktycznych scenariuszach (mieszkanie vs biuro) najczęściej sprawdza się kompromis: 75 mm daje dobrą redukcję rozmów i większości codziennych dźwięków bez dramatycznego zwiększenia kosztów ani obciążenia sufitu.

Wpływ gęstości wełny i układania na efektywność

Gęstość zmienia zachowanie materiału. Lżejsza wełna szklana (ok. 20 kg/m³) ma niższą masę i jest tańsza, ale przy tej samej grubości mniej efektywnie tłumi częstotliwości średnie. Gęstsza wełna skalna (30–50 kg/m³) zwiększa pochłanianie i poprawia tłumienie przy niższych częstotliwościach. Warto spojrzeć na masę: każda dodatkowa warstwa 25 mm przy gęstości 40 kg/m³ to ~1 kg/m² więcej obciążenia.

Zobacz także: Sufity podwieszane Armstrong – cena robocizny 2025

Sposób montażu ma znaczenie równie duże jak sam materiał. Kompresowanie wełny przy wciskaniu w szczeliny obniża współczynnik pochłaniania; przerwy między pasami lub nierówne ułożenie tworzą mostki akustyczne. Układanie warstw o przesuniętych stykach (offset) redukuje przecieki dźwięku przez fugi.

Często pożądaną strategią jest użycie gęstszej wełny tam, gdzie dostępna wysokość jest ograniczona, oraz warstw lekkich i cięższych kombinacji w miejscach, gdzie chcemy uzyskać szersze pasmo tłumienia.

Optymalny kompromis: 7,5 cm vs 10 cm

Krótko: 7,5 cm to najczęściej wybierana grubość, bo łączy koszt i osiągi. 10 cm ma przewagę w paśmie niskim i daje kilka dodatkowych dB tłumienia, ale koszt i masa rosną zauważalnie. Różnica cenowa na poziomie 3–8 zł/m² (orientacyjnie) często decyduje o wyborze 7,5 cm w mieszkaniach i biurach.

Decyzja powinna wynikać z charakteru hałasu: jeśli problem to głównie rozmowy i telefony, 7,5 cm wystarczy. Jeśli źródłem są instalacje mechaniczne, wentylacja lub muzyka — 10 cm będzie lepszym wyborem. W skrajnych przypadkach dopuszcza się 100 mm wełny skalnej pod dwiema warstwami płyt, by osiągnąć wymagane Rw.

Nie zapominajmy o ergonomii pomieszczenia: różnica 2,5 cm w wysokości pomieszczenia może być istotna w niskich mieszkaniach. Dlatego 7,5 cm często jest kompromisem między wysokością, kosztem i akustyką.

Dwie warstwy po 5 cm jako rozwiązanie

Dwie warstwy po 50 mm to opcja elastyczna. Jeśli montażyści mają standardowe elementy i chcą uniknąć docinania grubszych płatów, 2×50 mm daje podobne efekty w zakresie pochłaniania wysokich i średnich częstotliwości. Przy przesunięciu styków warstwy tworzą lepszą barierę przed przepływem dźwięku przez fugi.

Wady są techniczne: podwójne układanie to więcej roboty i ryzyko, że druga warstwa zostanie skompresowana. Kompresja osłabia właściwości akustyczne, więc trzeba dbać o to, by obie warstwy zachowały deklarowaną grubość. Jeśli planujemy też poprawę izolacji termicznej, dwie warstwy nie zawsze zastąpią jedną grubszą warstwę ze względu na mostki termiczne.

W praktycznych zastosowaniach 2×50 mm ma sens tam, gdzie zależy nam na zachowaniu wysokości montażowej i na prostocie logistycznej — na przykład przy ograniczonym dostępie do materiałów o 75 mm grubości.

Wpływ grubości na nośność konstrukcji i montaż

Każdy dodatkowy centymetr wełny zwiększa ciężar, choć w skali m² zmiany są niewielkie. Przykład: płyta gipsowa 12,5 mm waży ~9,5 kg/m²; do tego dodajemy masę wełny (dla 75 mm szkła ~1,5 kg/m², dla 100 mm skały ~4,0 kg/m²) oraz profile i wieszaki (orientacyjnie 1–2 kg/m²). Razem: różnica między lekką a ciężką konfiguracją rzadko przekracza kilka kilogramów na m², ale przy dużych powierzchniach sumuje się to do istotnego obciążenia dla kotew i stropu.

Przy rosnącej masie warto skrócić rozstaw zawiesi (np. z 120 cm do 60–75 cm) i zastosować mocniejsze profile. Napinanie elementów i właściwe rozmieszczenie wieszaków zapobiega uginaniu i wizualnym deformacjom. Jeśli planujemy znacznie cięższe zestawy (np. dodatkowe warstwy płyt), konieczna jest kontrola wytrzymałości kotew w stropie.

Prosty sposób na kalkulację: oblicz masę całej konstrukcji na m² i porównaj z dopuszczalnym obciążeniem systemu sufitowego; jeśli szacunkowa wartość przekracza 20–25 kg/m², zaleca się konsultację z konstruktorem.

Materiały i zabezpieczenia przeciwpożarowe

Wełna skalna i szklana różnią się nie tylko gęstością, ale i zachowaniem przy ogniu. Ogólnie rzecz biorąc, wełny mineralne są trudno zapalne lub niepalne; ich odporność wynika z natury włókien, jednak ostateczna klasyfikacja elementu budowlanego zależy od całej układanki: płyty, profili, połączeń i przejść instalacyjnych. Grubość sama w sobie nie jest kluczowa dla klasy odporności ogniowej; ważniejsze są materiały i sposób montażu.

W praktycznych rozwiązaniach ochrony pożarowej stosuje się płyty ognioodporne, uszczelnienia przy przejściach instalacji, kołnierze pęczniejące oraz zachowanie ciągłości strefy oddzielenia. W pomieszczeniach ewakuacyjnych i korytarzach częściej stosuje się wełnę skalną o wyższej gęstości jako element systemu ognioodpornego.

Przy planowaniu sufitu warto sprawdzić wymagania lokalnego prawa budowlanego dla danego typu pomieszczenia i dobrać kombinację materiałów tak, by zarówno izolacja akustyczna, jak i odporność ogniowa były spełnione.

Krok po kroku: jak dobrać grubość wełny do sufitu

Najpierw kluczowe pytanie: jaki hałas chcesz ograniczyć i o ile dB? Od tej odpowiedzi zaczynamy właściwy wybór. Poniżej prosty plan działania.

- Diagnoza hałasu: zmierz lub opisz źródło (rozmowy, instalacje, bas).

- Zakres grubości: wybierz 50 mm dla lekkich problemów, 75 mm jako kompromis, 100 mm dla niskich częstotliwości.

- Wybór gęstości: wełna skalna tam, gdzie potrzebna większa skuteczność; szklana, gdy liczy się lekkość i budżet.

- Konstrukcja i nośność: przelicz masę m², dobierz rozstaw zawiesi i profile.

- Materiały dodatkowe: płyty, uszczelnienia, zabezpieczenia ogniowe.

- Realizacja: zamów ±10% materiału zapasu, kontroluj kompresję i fugi.

- Konsultacja: przy wątpliwościach poproś o opinię akustyka lub konstruktora.

Przykładowe liczenie: sufit 25 m², wybieramy wełnę skalną 75 mm (19 zł/m²). Potrzebujemy ~25 m² materiału; opakowania po 5,76 m² → 5 opakowań (28,8 m²), materiał kosztuje ~548 zł. Masa wełny: 3 kg/m² × 25 m² = 75 kg; cała konstrukcja z płytą i profilami zostanie obciążona dodatkowo około 300–400 kg, stąd warto sprawdzić kotwy i rozstaw wieszaków.

Najczęstsze błędy to kompresja wełny, brak przesunięcia styków warstw i niedoszacowanie zapasu materiału. Kilka dobrych decyzji na etapie planowania oszczędza później kłopotów i kosztów.

Jaka wełna na sufit podwieszany — Pytania i odpowiedzi

-

Pytanie: Jaka grubość wełny mineralnej jest najczęściej rekomendowana do sufitu podwieszanego?

Odpowiedź: Najczęściej rekomendowana grubość to 7,5 cm jako kompromis między izolacją a kosztem; w hałaśliwych środowiskach często stosuje się 10 cm.

-

Pytanie: Czy warto stosować dwie warstwy po 5 cm wełny zamiast jednej warstwy 7,5 cm?

Odpowiedź: Tak, dwie warstwy po 5 cm mogą zapewnić lepszą izolację i łatwiejsze dopasowanie do konstrukcji, będąc jednocześnie korzystniejsze pod kątem montażu niż gruba pojedyncza warstwa.

-

Pytanie: Jaki wpływ ma rodzaj i gęstość wełny na skuteczność izolacji akustycznej?

Odpowiedź: Rodzaj i gęstość wełny mają kluczowy wpływ; wyższa gęstość i odpowiedni układ warstw poprawiają tłumienie hałasu, ale warto zwrócić uwagę na nośność konstrukcji i szczelność połączeń.

-

Pytanie: Czy większa grubość wełny wpływa na nośność sufitu podwieszanego?

Odpowiedź: Tak, większa grubość zwiększa ciężar konstrukcji i może wymagać wzmocnienia zawiesi oraz profili, aby utrzymać nośność i stabilność całej konstrukcji.